Bolehkah bahagian auto die-cast aloi aluminium menggantikan komponen keluli tradisional untuk mengurangkan berat?

08-01-2026Pengenalan kepada Aluminium Alloy Die-Casting dalam Aplikasi Automotif

Die-casting aloi aluminium telah menjadi proses pembuatan yang digunakan secara meluas dalam industri automotif kerana keupayaannya untuk menghasilkan bentuk yang kompleks dengan ketepatan dimensi yang tinggi. Sektor automotif semakin tertumpu pada pengurangan berat kenderaan untuk meningkatkan kecekapan bahan api, mengurangkan pelepasan dan meningkatkan prestasi keseluruhan. Menggantikan komponen keluli tradisional dengan bahagian die-cast aloi aluminium dilihat sebagai strategi yang berdaya maju untuk mencapai objektif ini, memandangkan ketumpatan aluminium yang lebih rendah dan sifat mekanikal yang mencukupi untuk banyak aplikasi.

Sifat Bahan Aloi Aluminium

Aloi aluminium menawarkan gabungan berat ringan, rintangan kakisan, dan kekuatan mekanikal yang munasabah, menjadikannya sesuai untuk pelbagai komponen automotif. Ketumpatan aloi aluminium adalah kira-kira satu pertiga daripada keluli, yang boleh mengurangkan berat komponen dengan ketara apabila digunakan sebagai ganti keluli. Aluminium juga mempamerkan kekonduksian haba dan elektrik yang baik, yang boleh memberi manfaat kepada komponen enjin, penukar haba, dan perumah elektronik. Pilihan aloi, seperti varian Al-Si-Cu atau Al-Mg-Si, memberi kesan kepada kekuatan tegangan, pemanjangan, dan rintangan lesu, dan sifat ini menentukan komponen keluli yang boleh diganti dengan berkesan.

Proses Die-Casting dan Pengaruhnya terhadap Prestasi Komponen

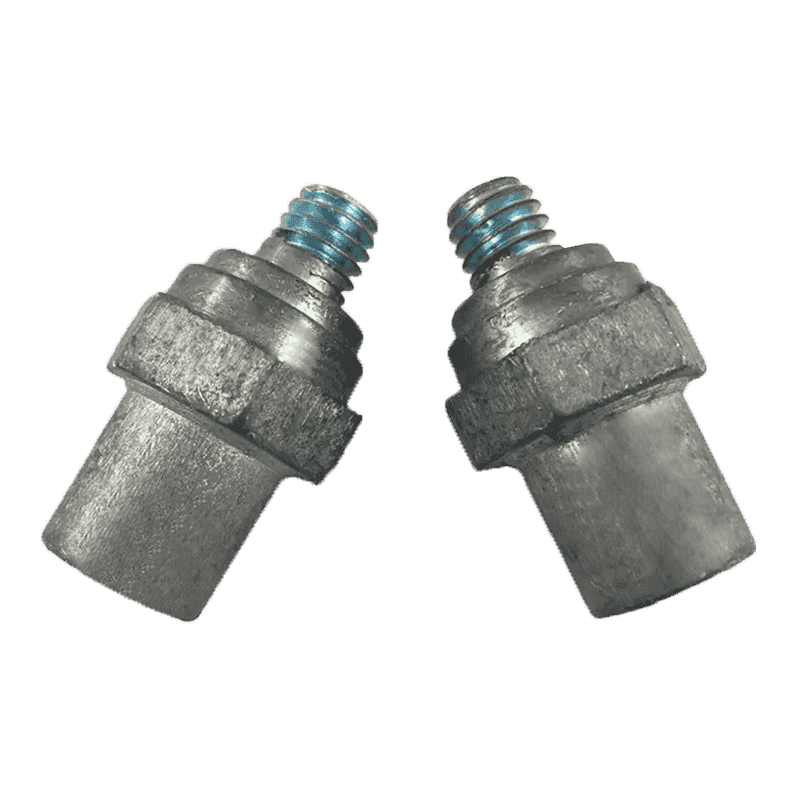

Proses tuangan mati melibatkan suntikan aloi aluminium cair ke dalam acuan keluli di bawah tekanan tinggi. Proses ini membolehkan penciptaan geometri rumit yang selalunya sukar atau mahal untuk dicapai dengan pengecapan keluli atau pemesinan. Die-casting juga boleh menyepadukan berbilang ciri fungsi ke dalam satu komponen, seperti titik pelekap, rusuk dan saluran dalaman. Pemejalan aloi aluminium yang cepat semasa tuangan mati menghasilkan struktur mikro yang halus yang menyumbang kepada kekuatan mekanikal, manakala kawalan proses yang teliti mengurangkan keliangan dan meningkatkan kestabilan dimensi.

Potensi Pengurangan Berat Badan

Menggantikan bahagian keluli dengan aluminium aloi die-cast komponen menawarkan peluang pengurangan berat badan yang besar. Komponen keluli biasa boleh digantikan dengan rakan sejawat aluminium dengan berat kira-kira 40–60% kurang, bergantung pada keperluan reka bentuk dan keadaan pemuatan. Pengurangan berat ini meningkatkan penjimatan bahan api dan julat kenderaan elektrik sambil mengurangkan jisim kenderaan keseluruhan. Selain itu, komponen yang lebih ringan boleh mengurangkan beban penggantungan dan brek, menyumbang kepada pengendalian dan prestasi yang lebih baik.

Perbandingan Kekuatan Mekanikal dengan Keluli

Walaupun aloi aluminium mempunyai ketumpatan yang lebih rendah daripada keluli, kekuatan mekanikalnya boleh mencukupi untuk banyak aplikasi automotif. Kekuatan tegangan aloi aluminium die-cast boleh berjulat antara 200 hingga 400 MPa, yang lebih rendah daripada kebanyakan keluli struktur tetapi mencukupi untuk bahagian galas beban yang tidak kritikal seperti perumah enjin, kotak penghantaran, kurungan dan perumah. Pelarasan reka bentuk, seperti peningkatan ketebalan dinding atau tulang rusuk yang diperkukuh, boleh mengimbangi perbezaan kekuatan. Dalam aplikasi kritikal, struktur hibrid yang menggabungkan aluminium dengan keluli atau tetulang lain boleh mencapai prestasi yang diperlukan sambil mengekalkan penjimatan berat.

| Harta benda | Die-Cast Aloi Aluminium | Keluli |

|---|---|---|

| Ketumpatan (g/cm³) | 2.7 | 7.8 |

| Kekuatan Tegangan (MPa) | 200–400 | 400–600 |

| Rintangan Kakisan | tinggi | Sederhana, memerlukan salutan |

| Fleksibiliti Pembuatan | Geometri kompleks, ciri bersepadu | Terhad oleh pengecapan atau pemesinan |

Kelebihan Rintangan Kakisan

Aloi aluminium membentuk lapisan oksida semula jadi yang memberikan ketahanan terhadap kakisan, manakala komponen keluli sering memerlukan salutan, cat, atau galvanisasi untuk mencapai perlindungan yang setanding. Ciri ini amat berfaedah di kawasan yang terdedah kepada kelembapan, garam jalan atau agen kimia. Risiko kakisan yang berkurangan menyumbang kepada hayat perkhidmatan yang lebih lama dan keperluan penyelenggaraan yang lebih rendah untuk komponen die-cast aluminium.

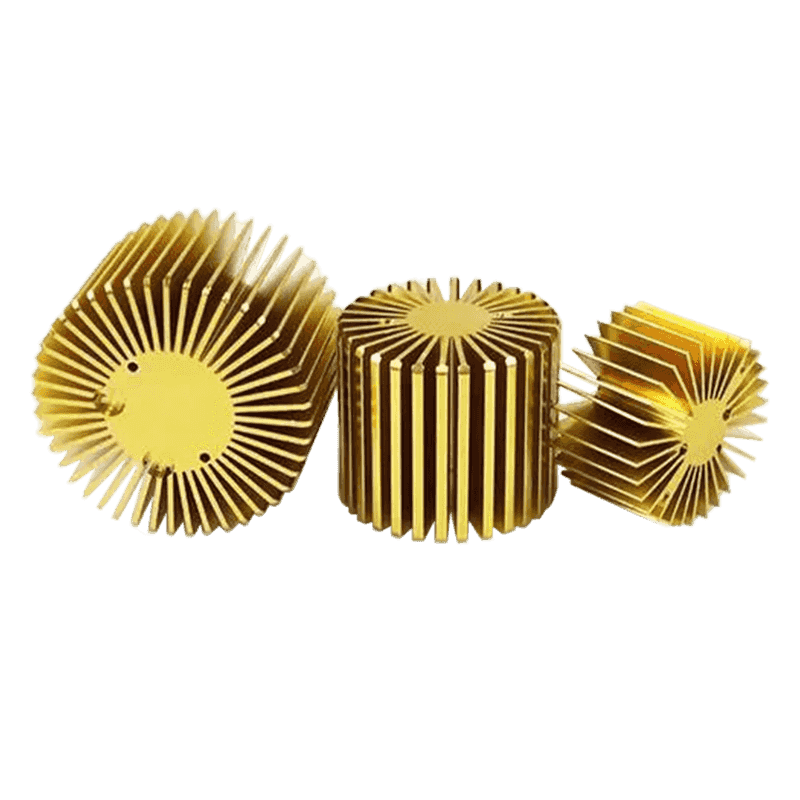

Kekonduksian Terma dan Pengurusan Haba

Aloi aluminium mempunyai kekonduksian terma yang lebih tinggi daripada keluli, yang boleh memberi kelebihan untuk komponen enjin dan penghantaran, penukar haba, dan perumah bateri dalam kenderaan elektrik. Pelesapan haba yang dipertingkatkan membantu mengekalkan suhu operasi yang stabil, meningkatkan prestasi komponen dan mungkin membolehkan reka bentuk yang lebih padat. Sifat terma mesti dipertimbangkan dalam fasa reka bentuk untuk mengimbangi kekuatan dan keperluan pengurusan haba.

Kecekapan Pembuatan dan Pertimbangan Kos

Die-casting aloi aluminium membolehkan pengeluaran volum tinggi dengan kualiti yang konsisten. Acuan boleh digunakan semula untuk beribu-ribu kitaran, dan penyepaduan pelbagai ciri mengurangkan keperluan untuk pemasangan dan kimpalan. Walaupun kos perkakas awal lebih tinggi daripada pengecapan keluli tradisional, kecekapan pengeluaran jangka panjang dan penjimatan bahan boleh mengimbangi perbelanjaan ini. Selain itu, pengurangan berat menyumbang secara tidak langsung kepada penggunaan bahan api dan kos operasi yang lebih rendah.

Penyesuaian Reka Bentuk untuk Penggantian Aluminium

Beralih daripada bahagian tuang keluli kepada aluminium selalunya memerlukan reka bentuk semula komponen untuk mengambil kira perbezaan dalam kekuatan, kekakuan dan tingkah laku keletihan. Jurutera boleh menambah kawasan keratan rentas, menambah tulang rusuk pengukuhan, atau melaraskan lokasi sambungan untuk mengekalkan integriti struktur. Analisis elemen terhingga dan pemodelan pengiraan biasanya digunakan untuk meramalkan tingkah laku mekanikal dan memastikan komponen aluminium memenuhi piawaian keselamatan dan prestasi.

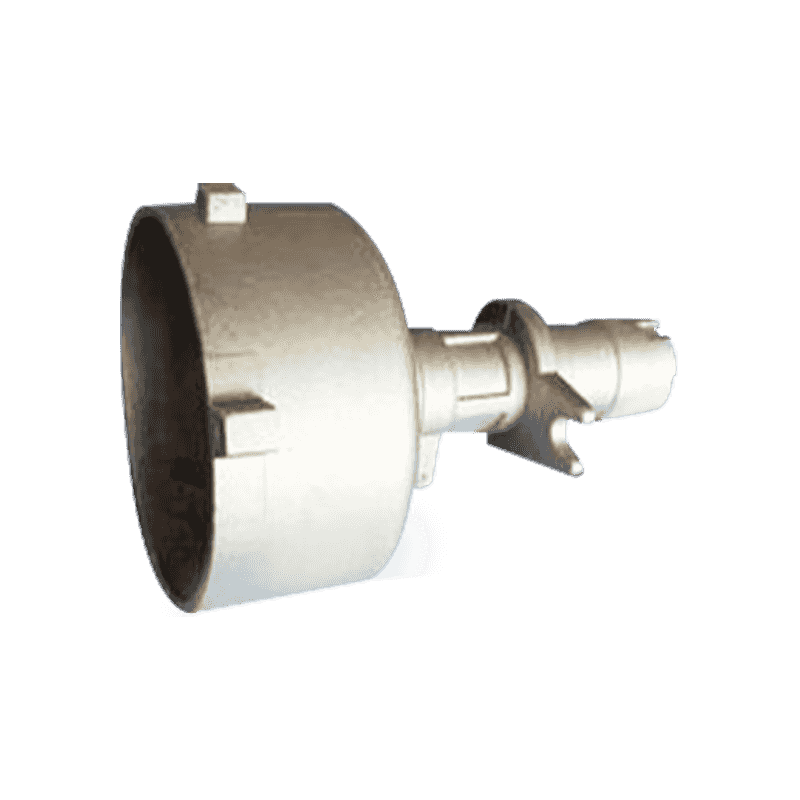

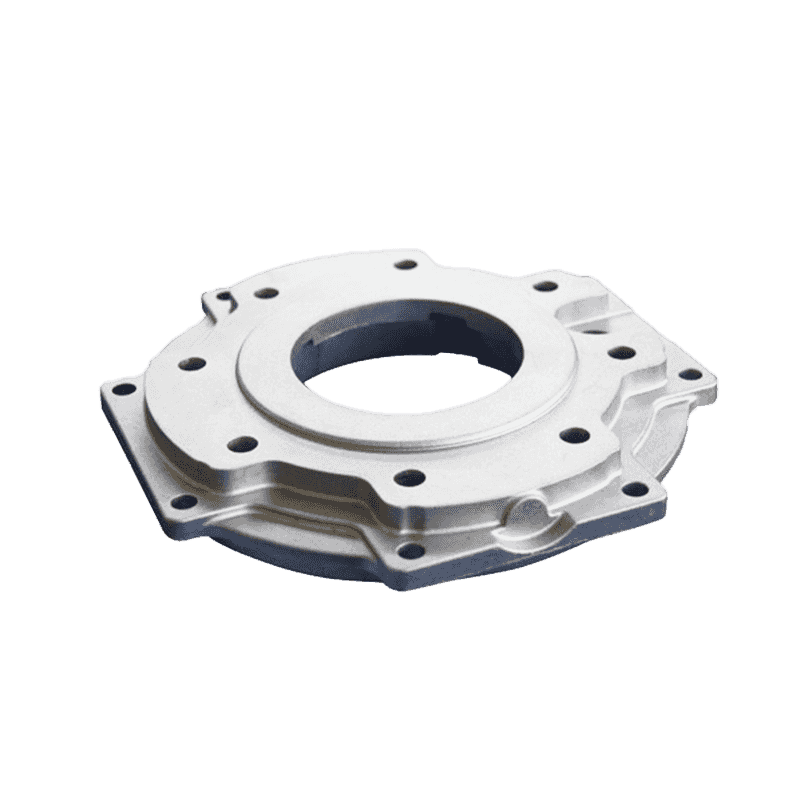

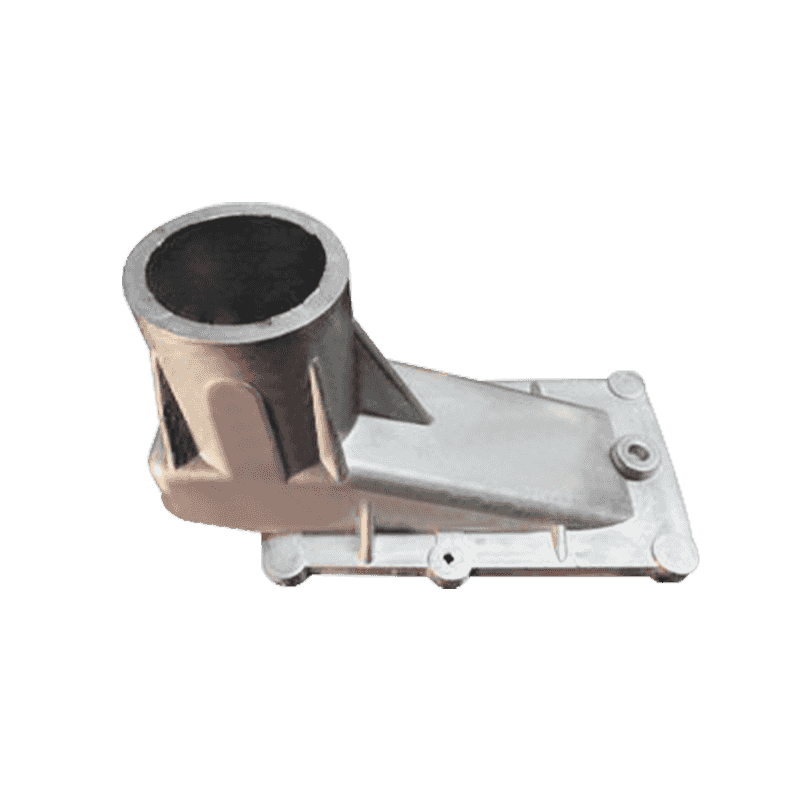

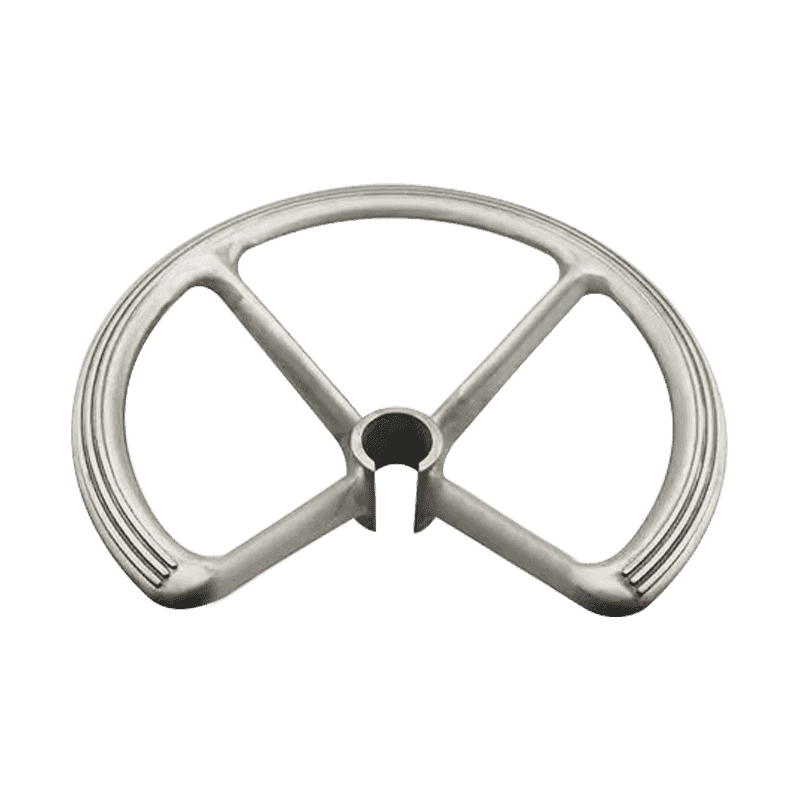

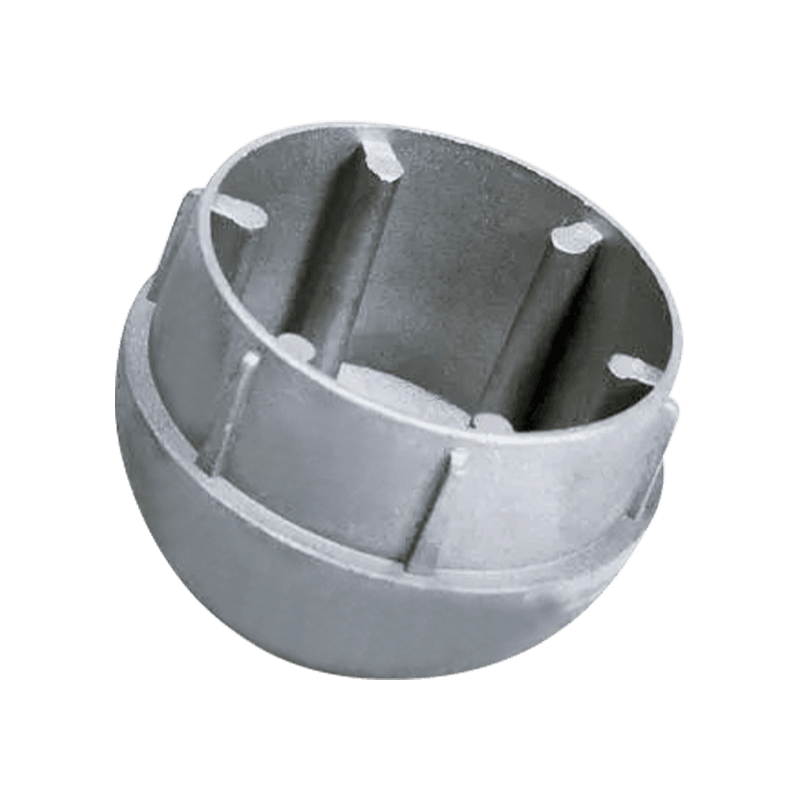

Aplikasi dalam Komponen Automotif

Bahagian die-cast aluminium digunakan secara meluas dalam pelbagai bidang kenderaan moden. Blok enjin, perumah transmisi, kurungan suspensi, buku jari stereng dan penutup bateri adalah contoh biasa. Menggantikan komponen keluli dalam aplikasi ini boleh mencapai pengurangan berat yang ketara tanpa menjejaskan fungsi. Sesetengah kenderaan juga menggunakan reka bentuk bahan campuran, menggabungkan bahagian tuangan aluminium dengan tetulang keluli yang memerlukan kekuatan yang lebih tinggi.

Pertimbangan Alam Sekitar dan Tenaga

Mengurangkan berat kenderaan dengan komponen tuangan aluminium menyumbang kepada penggunaan bahan api yang lebih rendah dalam kenderaan pembakaran dalaman dan jarak lanjutan dalam kenderaan elektrik. Selain itu, aluminium boleh dikitar semula dengan berkesan, yang sejajar dengan matlamat kemampanan. Kesan alam sekitar pengeluaran dikurangkan apabila aluminium kitar semula digunakan, dan pengurangan berat kenderaan mengurangkan pelepasan sepanjang hayat operasi kenderaan.

Had dan Cabaran

Walaupun bahagian die-cast aloi aluminium menawarkan penjimatan berat, batasan wujud dalam aplikasi tekanan tinggi di mana kekuatan keluli yang lebih tinggi mungkin diperlukan. Rintangan keletihan dan prestasi hentaman mungkin lebih rendah untuk aluminium, memerlukan reka bentuk dan pemilihan bahan yang teliti. Kaedah penyambungan, seperti kimpalan atau bolting, mesti juga mengambil kira perbezaan pengembangan haba dan kakisan galvanik apabila digabungkan dengan komponen keluli. Reka bentuk dan strategi kejuruteraan yang betul adalah penting untuk mengatasi cabaran ini.

Trend Masa Depan dalam Bahagian Automotif Die-Cast Aluminium

Kemajuan dalam teknologi tuangan die, termasuk tuangan die tekanan tinggi dan tuangan berskala besar atau bersepadu, terus mengembangkan potensi aplikasi aloi aluminium. Aloi yang dipertingkatkan, teknologi acuan yang dipertingkatkan, dan kaedah reka bentuk bantuan komputer membolehkan lebih banyak bahagian struktur digantikan dengan aluminium sambil mengekalkan piawaian keselamatan dan prestasi. Industri automotif dijangka semakin menggunakan komponen tuangan aluminium sebagai sebahagian daripada strategi pemberat ringan yang lebih luas, terutamanya untuk kenderaan elektrik dan hibrid.

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.