Adakah tuangan mati zink sesuai untuk menghasilkan bahagian dengan bentuk yang kompleks?

22-01-2026Pengenalan Zink Die Casting

Tuangan die zink ialah proses pembuatan yang digunakan secara meluas untuk menghasilkan bahagian yang memerlukan ketepatan tinggi, bentuk kompleks dan kekuatan. Ia melibatkan memaksa aloi zink cair ke dalam acuan di bawah tekanan tinggi untuk menghasilkan bahagian yang terperinci dan konsisten. Tuangan die zink sering dipilih untuk aplikasi dalam pelbagai industri, termasuk automotif, elektronik, dan barangan pengguna, kerana gabungan keberkesanan kos, kemudahan pengeluaran dan keupayaan untuk menghasilkan komponen dengan reka bentuk yang rumit. Walau bagaimanapun, kesesuaian tuangan die zink untuk menghasilkan bahagian dengan bentuk yang kompleks merupakan pertimbangan penting yang memerlukan pemahaman tentang kelebihan dan batasan proses tersebut.

Memahami Proses Tuangan Die Zink

Proses tuangan die zink bermula dengan mencairkan aloi zink dalam relau dan kemudian menyuntiknya ke dalam acuan di bawah tekanan tinggi. Acuan, biasanya diperbuat daripada keluli keras, direka bentuk dengan teliti untuk membolehkan logam cair mengalir dengan lancar ke dalam rongga dan mengisi setiap butiran acuan. Setelah logam menyejuk dan mengeras, acuan dibuka, dan bahagian tuangan dikeluarkan. Proses ini sangat cekap, menawarkan kitaran pengeluaran yang pantas dan keupayaan untuk menghasilkan bahagian dengan ketepatan dimensi dan kemasan permukaan yang sangat baik.

Tuangan die zink amat berfaedah apabila menghasilkan bahagian dalam kuantiti yang banyak kerana ia membolehkan pengeluaran berkelajuan tinggi dengan sisa bahan yang minimum. Proses ini boleh menghasilkan bahagian dengan dinding nipis, toleransi yang ketat, dan butiran halus, menjadikannya sesuai untuk mencipta komponen dengan geometri kompleks. Selain itu, aloi zink yang digunakan dalam tuangan mati menawarkan sifat mekanikal yang baik, termasuk kekuatan, ketahanan dan rintangan kakisan, yang menyumbang kepada kualiti bahagian siap.

Keupayaan Zink Die Casting untuk Bentuk Kompleks

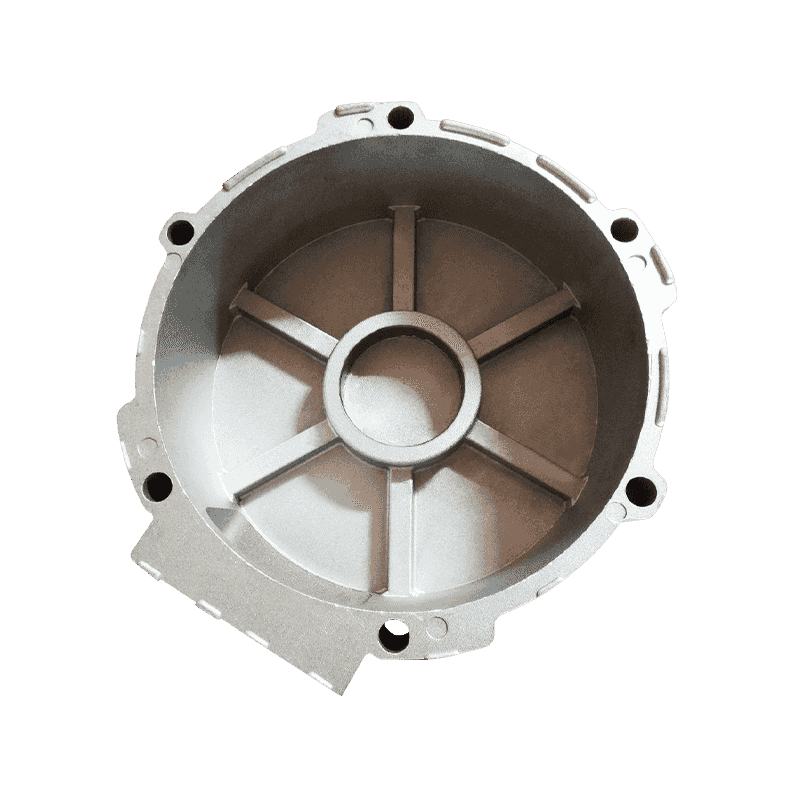

Salah satu sebab utama mengapa zink die casting dianggap sesuai untuk menghasilkan bentuk yang kompleks adalah keupayaannya untuk meniru reka bentuk yang rumit dengan ketepatan yang tinggi. Proses suntikan tekanan tinggi memastikan zink cair memenuhi setiap butiran acuan, walaupun untuk bahagian yang mempunyai ciri halus seperti potongan bawah, dinding nipis dan corak yang rumit. Keupayaan ini membolehkan pereka bentuk mencipta komponen yang mungkin mencabar untuk dihasilkan menggunakan kaedah tradisional seperti pemesinan atau tuangan.

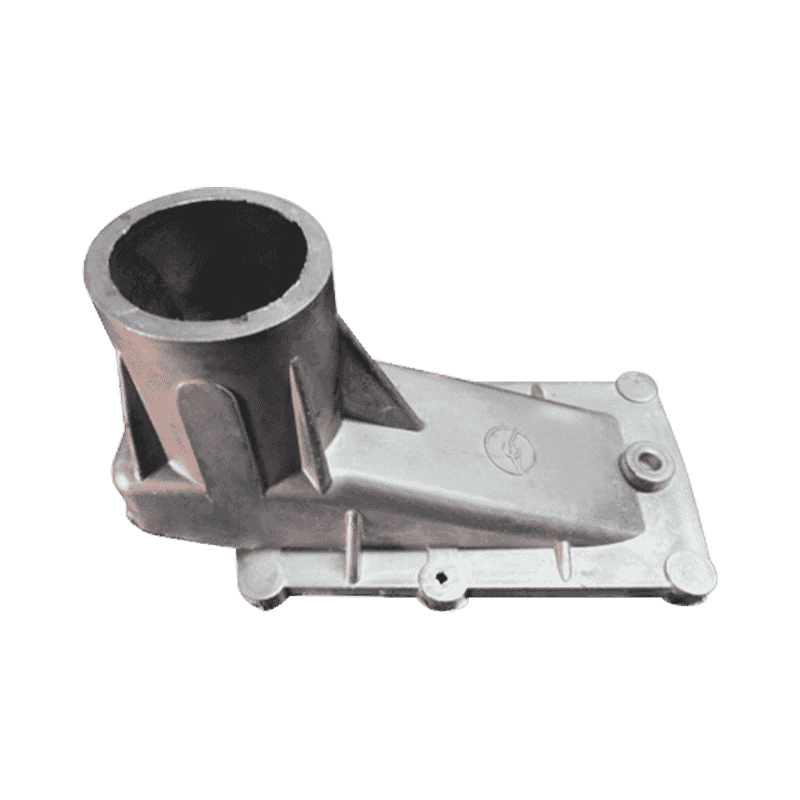

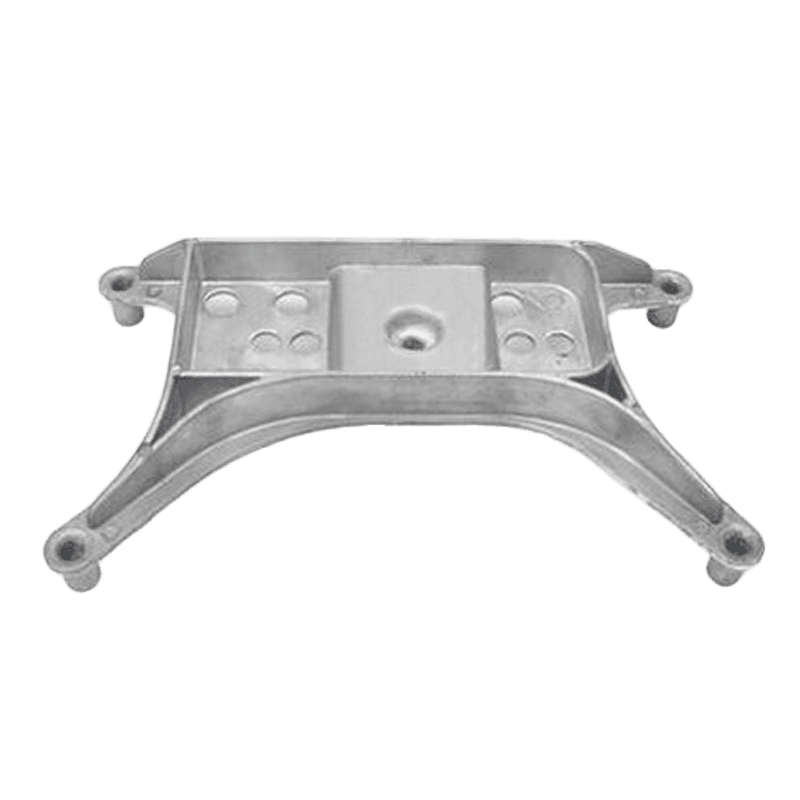

Contohnya, tuangan die zink boleh menghasilkan bahagian dengan ciri dalaman yang kompleks, seperti saluran atau rongga, yang sering diperlukan dalam komponen automotif atau elektronik. Keupayaan untuk menghasilkan bahagian dengan potongan bawah, yang merupakan ciri yang tidak boleh dikeluarkan dengan mudah daripada acuan, merupakan satu lagi kelebihan penting dalam proses tuangan zink die. Ini dimungkinkan oleh reka bentuk acuan, yang boleh termasuk teras bergerak atau slaid yang membolehkan penciptaan potongan bawah tanpa menjejaskan integriti acuan.

Selain itu, keupayaan untuk mencipta bahagian berdinding nipis adalah salah satu kekuatan penting tuangan die zink. Bahagian dengan dinding nipis boleh dihasilkan dengan ketepatan tinggi, membolehkan penghasilan komponen yang ringan dan cekap dengan geometri yang kompleks. Ini amat penting dalam industri seperti pembuatan automotif, di mana mengurangkan berat bahagian tanpa menjejaskan kekuatan adalah keutamaan.

Had dalam Menghasilkan Bentuk Kompleks

Walaupun tuangan die zink sangat sesuai untuk banyak bentuk yang kompleks, terdapat batasan tertentu untuk dipertimbangkan semasa menilai kesesuaiannya untuk menghasilkan bahagian yang rumit. Had utama ialah kerumitan reka bentuk acuan dan kos yang berkaitan dengannya. Acuan yang digunakan dalam tuangan die biasanya diperbuat daripada keluli yang dikeraskan, yang boleh mahal untuk dikeluarkan, terutamanya untuk bahagian dengan reka bentuk yang rumit. Reka bentuk acuan perlu dirancang dengan teliti untuk memastikan logam cair mengalir dengan baik ke semua bahagian acuan dan bahagian itu boleh dikeluarkan dengan mudah selepas disejukkan.

Pertimbangan lain ialah keperluan untuk reka bentuk acuan yang tepat untuk menampung ciri-ciri seperti potongan atau lubang. Walaupun teras dan slaid bergerak boleh membantu mencapai ciri ini, kemasukannya boleh meningkatkan kerumitan dan kos acuan. Selain itu, lebih kompleks reka bentuk acuan, lebih mencabar untuk mengekalkan toleransi yang ketat dan memastikan ketepatan bahagian siap. Dalam sesetengah kes, mungkin perlu menambah langkah pasca pemprosesan tambahan, seperti pemesinan atau penggilapan, untuk mencapai kemasan permukaan yang dikehendaki atau ketepatan dimensi.

Tambahan pula, tuangan zink secara amnya tidak sesuai untuk bahagian yang mempunyai rongga dalaman yang sangat dalam atau sangat kompleks. Aliran zink cair boleh menjadi sukar dikawal apabila mengisi bahagian acuan yang rumit dan dalam, yang boleh mengakibatkan isian atau lompang yang tidak lengkap dalam bahagian tersebut. Dalam kes sedemikian, kaedah pembuatan alternatif seperti pengacuan suntikan atau tuangan plastik mungkin lebih sesuai, kerana ia boleh menampung geometri dalaman yang lebih kompleks dengan lebih baik.

Pertimbangan Bahan untuk Bahagian Kompleks

Bahan yang digunakan dalam tuangan die zink juga memainkan peranan penting dalam menentukan sama ada ia sesuai untuk menghasilkan bentuk yang kompleks. Aloi zink, seperti Zamak, biasanya digunakan dalam tuangan mati kerana kebolehtuangan, kekuatan dan rintangan kakisan yang sangat baik. Aloi ini boleh dibentuk menjadi bentuk rumit dengan ketepatan tinggi, menjadikannya sesuai untuk menghasilkan komponen kompleks untuk pelbagai aplikasi.

Walau bagaimanapun, sifat mekanikal aloi zink tidak sekuat logam lain, seperti aluminium atau keluli. Walaupun bahagian tuangan die zink tahan lama dan tahan kakisan, ia mungkin tidak sesuai untuk aplikasi yang memerlukan kekuatan tinggi atau rintangan kepada keadaan yang melampau, seperti suhu tinggi atau beban mekanikal yang berat. Apabila mereka bentuk bahagian yang kompleks, adalah penting untuk mempertimbangkan sifat bahan untuk memastikan bahagian siap akan memenuhi keperluan prestasi yang diperlukan. Dalam sesetengah kes, penggunaan tuangan die zink mungkin dihadkan oleh keperluan untuk bahan kekuatan yang lebih tinggi, di mana proses atau bahan tuangan lain mungkin lebih sesuai.

Fleksibiliti Reka Bentuk dalam Tuangan Die Zink

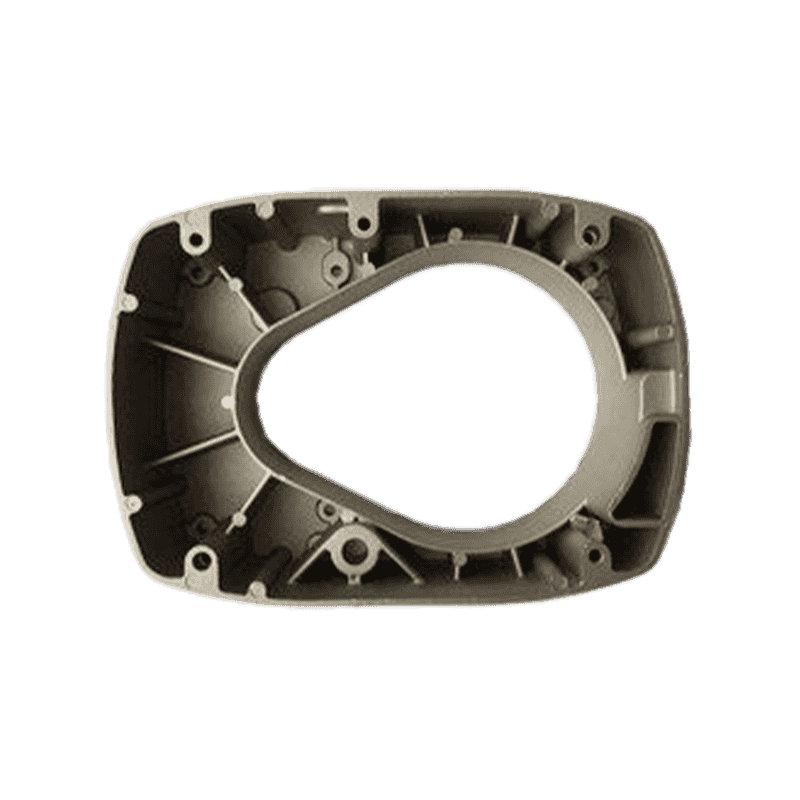

Tuangan die zink menawarkan fleksibiliti reka bentuk yang ketara, yang merupakan satu lagi sebab mengapa ia sesuai untuk menghasilkan bahagian dengan bentuk yang kompleks. Proses ini membolehkan tahap ketepatan yang tinggi, membolehkan anda membuat bahagian dengan butiran permukaan yang rumit, tekstur dan ciri yang sukar atau memakan masa untuk dicapai dengan kaedah pembuatan lain. Pereka bentuk boleh menggabungkan geometri kompleks, seperti rusuk, bos dan lubang, ke dalam reka bentuk mereka tanpa perlu risau tentang peningkatan ketara dalam masa atau kos pengeluaran.

Keupayaan untuk menghasilkan bahagian dengan dinding nipis dan toleransi yang ketat juga menambah fleksibiliti reka bentuk tuangan zink. Bahagian berdinding nipis boleh dihasilkan tanpa mengorbankan kekuatan atau kestabilan, menjadikannya sesuai untuk aplikasi ringan di mana ruang dan berat menjadi kebimbangan. Ini amat penting dalam industri seperti pembuatan automotif, di mana mengurangkan berat komponen boleh meningkatkan kecekapan bahan api dan prestasi keseluruhan.

Selain itu, tuangan die zink membolehkan penyepaduan berbilang ciri ke dalam satu bahagian. Dalam kebanyakan kes, bahagian yang secara tradisinya memerlukan beberapa langkah pembuatan atau proses pemasangan boleh dibuat dalam satu langkah, mengurangkan kos pengeluaran keseluruhan dan masa pendahuluan. Fleksibiliti reka bentuk ini adalah salah satu sebab mengapa tuangan mati zink digunakan secara meluas untuk menghasilkan bahagian yang kompleks dalam industri seperti automotif, elektronik dan barangan pengguna.

Pasca Pemprosesan dan Kemasan untuk Bahagian Kompleks

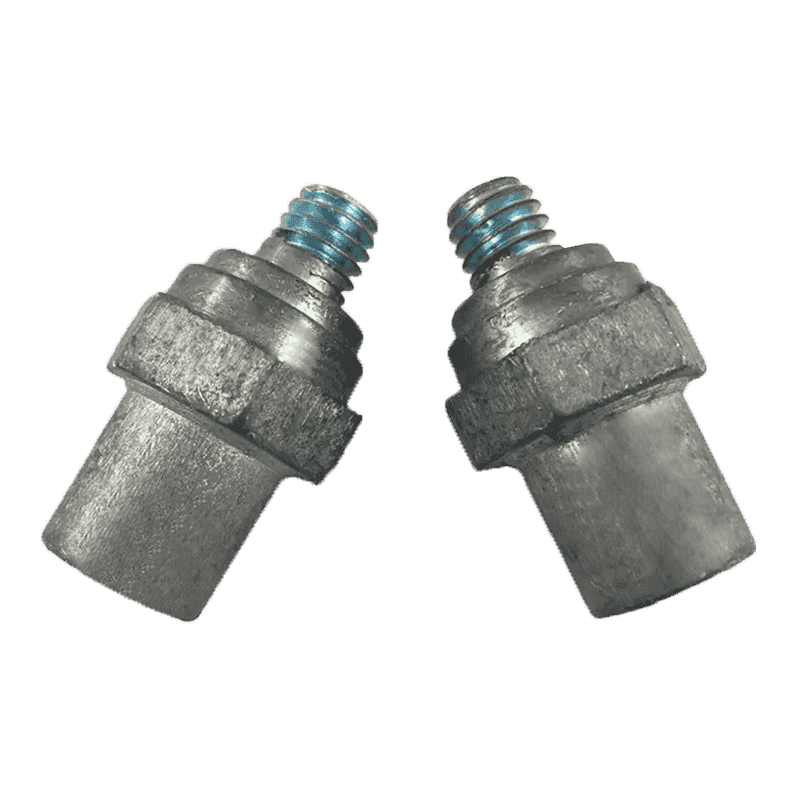

Setelah proses tuangan die zink selesai, selalunya perlu melakukan operasi pasca pemprosesan dan kemasan untuk mencapai kualiti permukaan, ketepatan dan prestasi bahagian yang diingini. Teknik pasca pemprosesan biasa termasuk pemesinan, penggilapan, rawatan permukaan dan aplikasi salutan. Proses ini amat penting untuk bahagian dengan bentuk yang kompleks, kerana ia boleh membantu menangani sebarang ketidaksempurnaan atau variasi dalam tuangan yang mungkin berlaku semasa proses pembuatan.

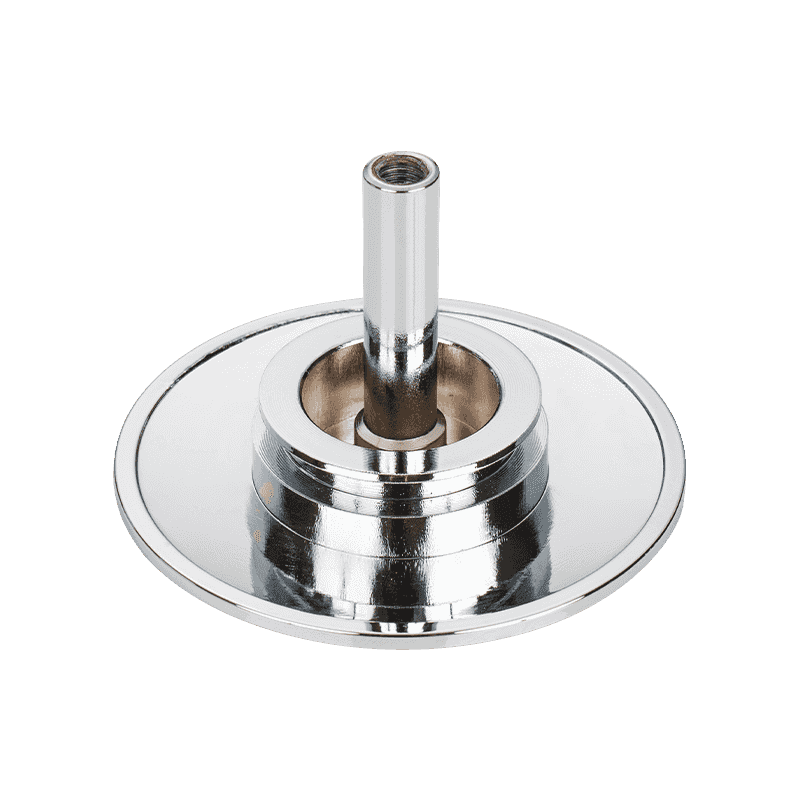

Pemesinan biasanya digunakan untuk mengeluarkan sebarang bahan berlebihan, seperti denyar atau burr, dari bahagian dan untuk mencapai toleransi yang lebih ketat. Ini amat penting untuk bahagian yang mempunyai ciri rumit atau butiran halus yang memerlukan dimensi yang tepat. Penggilapan dan rawatan permukaan, seperti salutan serbuk atau penyaduran, juga boleh digunakan untuk meningkatkan penampilan dan rintangan kakisan bahagian tersebut. Operasi kemasan ini membolehkan fleksibiliti reka bentuk yang lebih besar, kerana bahagian boleh disesuaikan untuk memenuhi keperluan estetik dan fungsi.

Aplikasi Zink Die Casting untuk Bahagian Kompleks

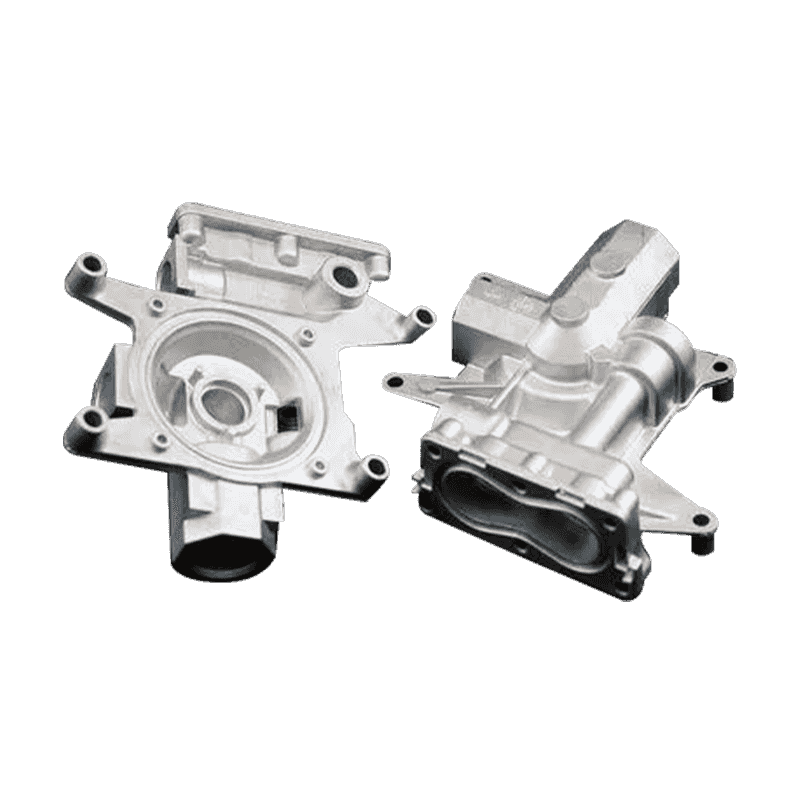

Walaupun hadnya, tuangan die zink kekal sebagai pilihan popular untuk menghasilkan bahagian dengan bentuk yang kompleks dalam pelbagai industri. Industri automotif, sebagai contoh, menggunakan tuangan die zink secara meluas untuk menghasilkan komponen seperti unit perumahan, kurungan dan penyambung, yang memerlukan kedua-dua kekuatan dan ciri reka bentuk yang rumit. Pengeluar elektronik juga bergantung pada tuangan cetakan zink untuk mencipta bahagian seperti sink haba, penutup dan penyambung elektrik, yang selalunya memerlukan geometri kompleks dan ketepatan tinggi.

Dalam industri barangan pengguna, tuangan mati zink digunakan untuk menghasilkan komponen seperti perkakasan pintu, barang hiasan dan bahagian perkakas. Keupayaan untuk mencipta bentuk kompleks pada kos yang agak rendah menjadikan tuangan cetakan zink sebagai pilihan yang ideal untuk aplikasi ini, di mana kedua-dua estetika dan kefungsian adalah penting. Secara keseluruhannya, keupayaan tuangan zink die untuk menghasilkan bahagian berkualiti tinggi dengan bentuk yang rumit pada harga yang kompetitif menjadikannya sesuai untuk pelbagai industri.

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.