Bagaimanakah bahagian zink aloi die-cast bahagian automotif meminimumkan kos tanpa menjejaskan kualiti?

21-11-2024 Meminimumkan kos tanpa menjejaskan kualiti bahagian auto aloi zink aloi melibatkan beberapa pendekatan strategik sepanjang proses pembuatan.

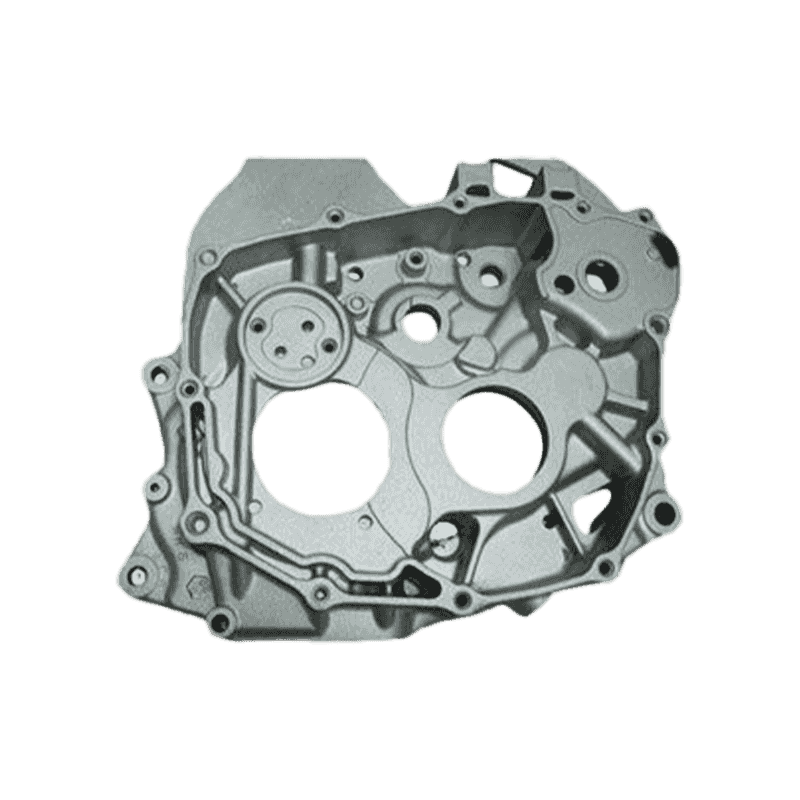

Reka bentuk untuk pembuatan: memastikan bahawa reka bentuk bahagian auto dioptimumkan untuk proses mati dapat mengurangkan sisa bahan, memudahkan perkakas, dan meminimumkan kerja pasca pemprosesan. Menggunakan geometri mudah, meminimumkan undercuts, dan mengelakkan ciri-ciri kompleks dapat mengurangkan kos pengeluaran. Reka bentuk dinding-dinding: aloi zink dapat mencapai kekuatan yang baik walaupun dengan dinding yang lebih nipis. Merancang bahagian-bahagian dengan dinding yang lebih nipis dapat mengurangkan penggunaan bahan dan berat badan, menurunkan kedua-dua kos bahan dan penggunaan tenaga semasa proses mati.

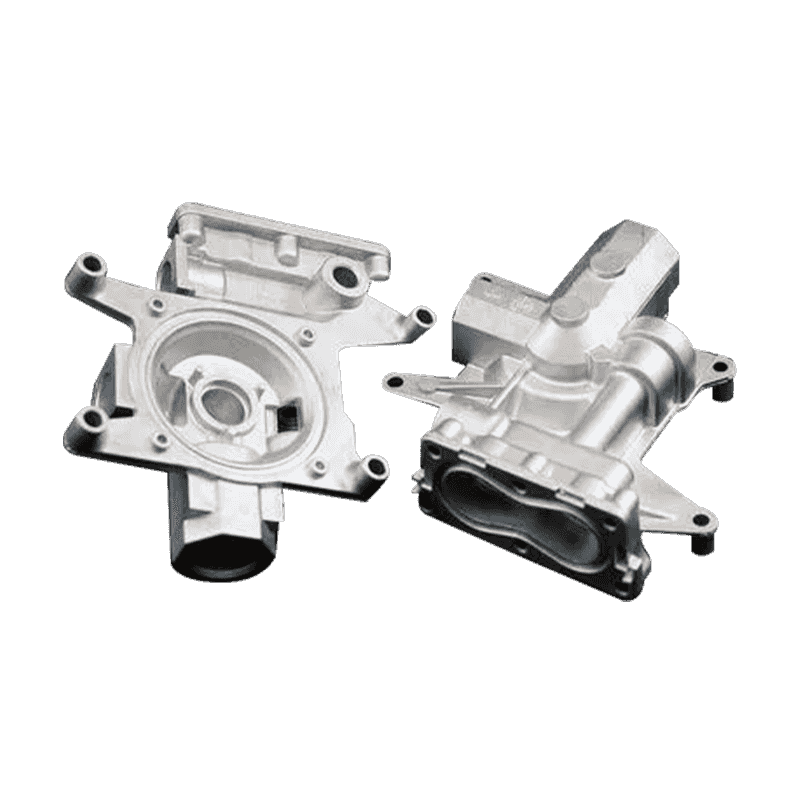

Penyatuan Bahagian: Menggabungkan pelbagai komponen ke dalam satu bahagian die-cast boleh menghapuskan keperluan untuk proses perhimpunan tambahan, mengurangkan kos buruh dan bahan. Gunakan perkakas standard: Menggunakan standard mati dan acuan dan bukannya alat adat dapat mengurangkan kos persediaan awal, terutama untuk pengeluaran volum tinggi.

Mengoptimumkan komposisi aloi: Walaupun aloi zink menawarkan prestasi yang sangat baik, pengubahsuaian sedikit kepada komposisi aloi (seperti menggunakan aloi dengan tahap yang lebih rendah unsur -unsur mahal) dapat mengurangkan kos bahan. Walau bagaimanapun, ini mesti dilakukan dengan teliti untuk mengelakkan kekuatan menjejaskan, rintangan kakisan, atau sifat penting lain.

Bahan Scrap Kitar Semula: Kitar semula Alloy Zinc Alloy yang dihasilkan semasa proses mati dapat mengurangkan kos bahan mentah. Melaksanakan sistem pengurusan scrap yang berkesan membantu meminimumkan sisa dan mengurangkan keperluan untuk pembelian aloi segar. Sumber bahan: Membeli aloi zink secara pukal atau dari pembekal kos yang cekap dapat mengurangkan kos bahan setiap bahagian. Memastikan rantaian bekalan yang boleh dipercayai dan kos efektif untuk bahan mentah juga menyumbang kepada penjimatan kos.

Penambahbaikan Proses Mati: Memperbaiki Proses Mati Casting dapat meningkatkan kecekapan. Menggunakan kawalan suhu yang lebih tepat, mengoptimumkan masa penyejukan, dan menggunakan teknologi canggih seperti vakum mati vakum dapat meningkatkan kualiti bahagian, mengurangkan kecacatan, dan meningkatkan hasil keseluruhan.

Mengurangkan masa kitaran: Memendekkan masa yang diperlukan untuk membuang setiap bahagian boleh meningkatkan pengeluaran pengeluaran dan kos buruh yang lebih rendah. Ini dapat dicapai melalui kawalan proses yang lebih baik, teknik penyejukan yang lebih cepat, dan tetapan mesin yang dioptimumkan. Mengatasi operasi pasca-casting: Automasi proses penamat, seperti pemangkasan, pembersihan, atau rawatan permukaan, dapat mengurangkan kos buruh dan mengurangkan kesilapan yang dapat menyebabkan kerja semula atau pemotongan.

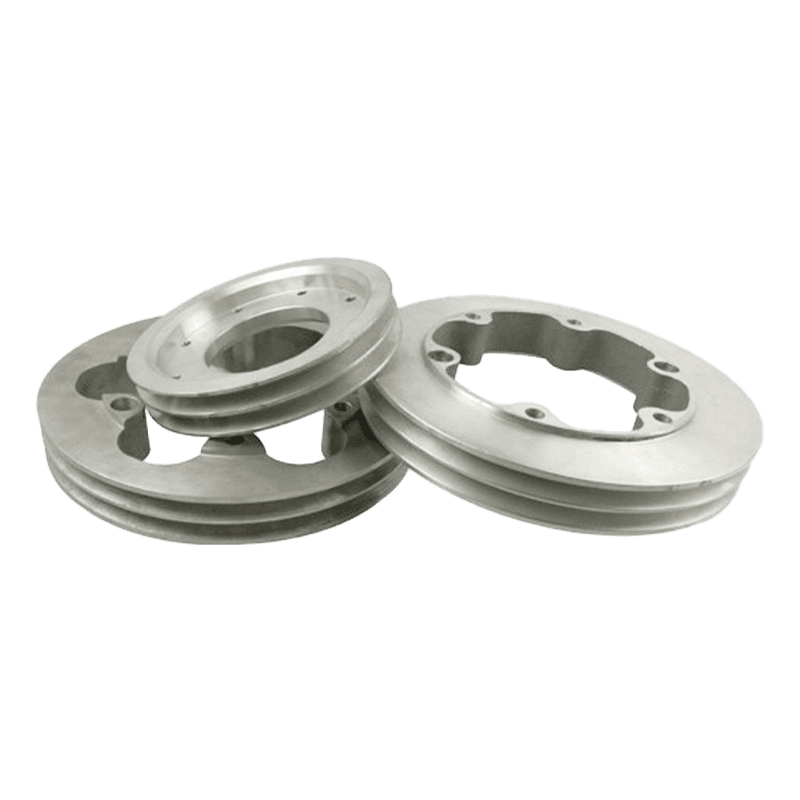

Pengoptimuman Kehidupan Alat: Memperluas hayat acuan dan alat dapat mengurangkan kekerapan dan kos penggantian atau pembaikan acuan. Ini boleh dicapai dengan memilih bahan alat yang betul, mengekalkan acuan dengan betul, dan mengoptimumkan proses mati untuk meminimumkan haus dan lusuh.

Bahan acuan kos rendah: Menggunakan bahan kos efektif untuk acuan yang masih cukup tahan lama untuk pengeluaran yang diperlukan dapat mengurangkan kos perkakas. Di samping itu, sesetengah pengeluar meneroka sistem perkakas modular, di mana komponen acuan boleh diganti secara individu seperti yang diperlukan, dan bukannya keseluruhan acuan. Mengoptimumkan penyejukan dan pemanasan acuan: Menguruskan dengan betul dan pemanasan kitaran acuan dapat memastikan pemacu berkualiti tinggi tanpa tenaga yang tidak perlu tenaga, yang dapat menjimatkan tenaga dan tenaga yang tidak perlu.

Teknik Pengeluaran Lean: Melaksanakan prinsip pembuatan Lean membantu meminimumkan sisa, mengurangkan inventori yang berlebihan, dan menyelaraskan pengeluaran. Teknik-teknik seperti inventori yang tepat pada masa, pemetaan aliran nilai, dan peningkatan berterusan dapat mengenal pasti dan menghapuskan ketidakcekapan sepanjang proses pengeluaran. Mengurangkan kadar sekerap: Meningkatkan konsistensi dan ketepatan proses pemedihan dapat mengurangkan kadar bahagian yang rosak, yang seterusnya menurunkan sisa dan keperluan untuk kerja semula. Ini dapat dicapai dengan melabur dalam penentukuran mesin yang lebih baik, pemantauan proses, dan langkah kawalan kualiti.

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.