Apakah kelebihan dan kelemahan menggunakan bahagian auto aloi zink di bahagian struktur automotif dan bahagian hiasan?

17-09-20251. Pengenalan kepada bahagian auto aloi zink aloi

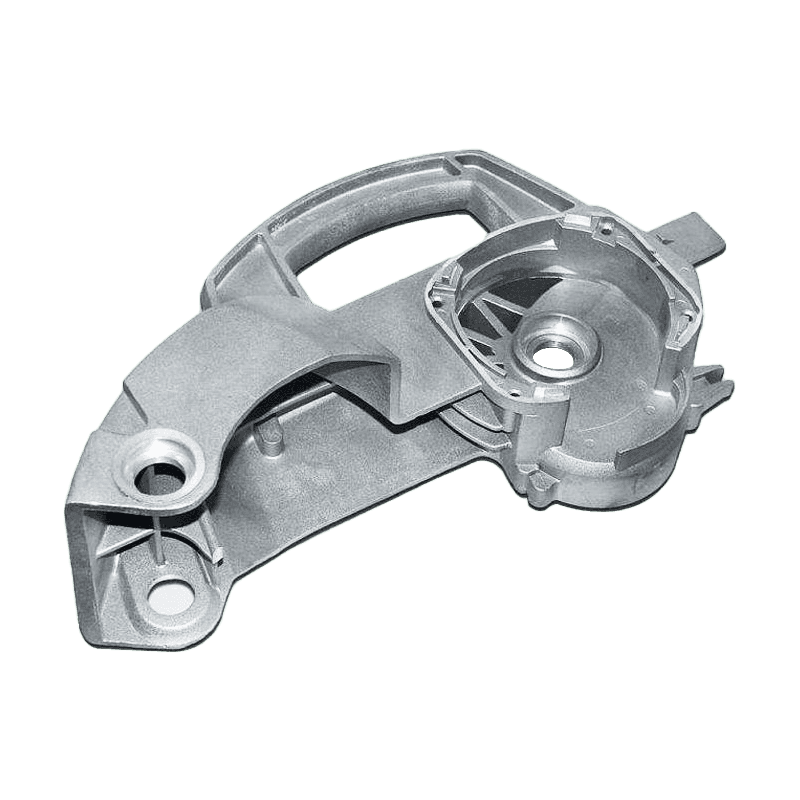

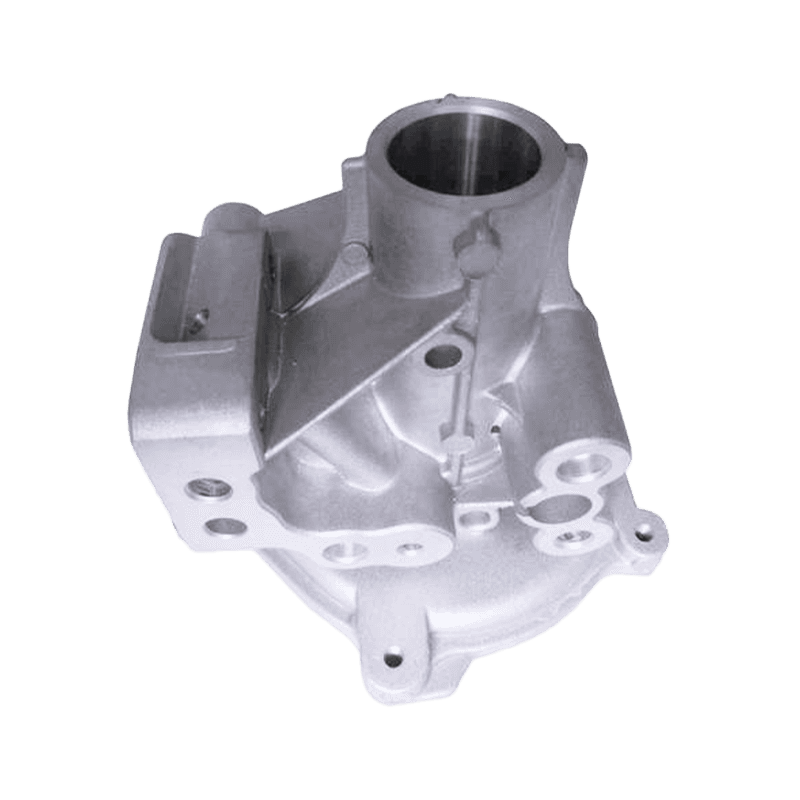

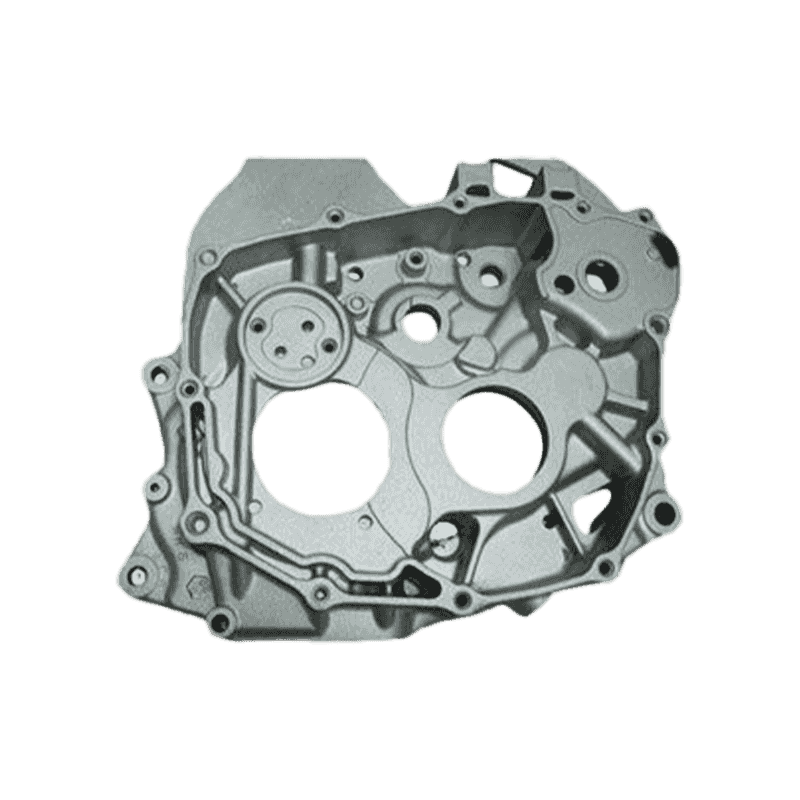

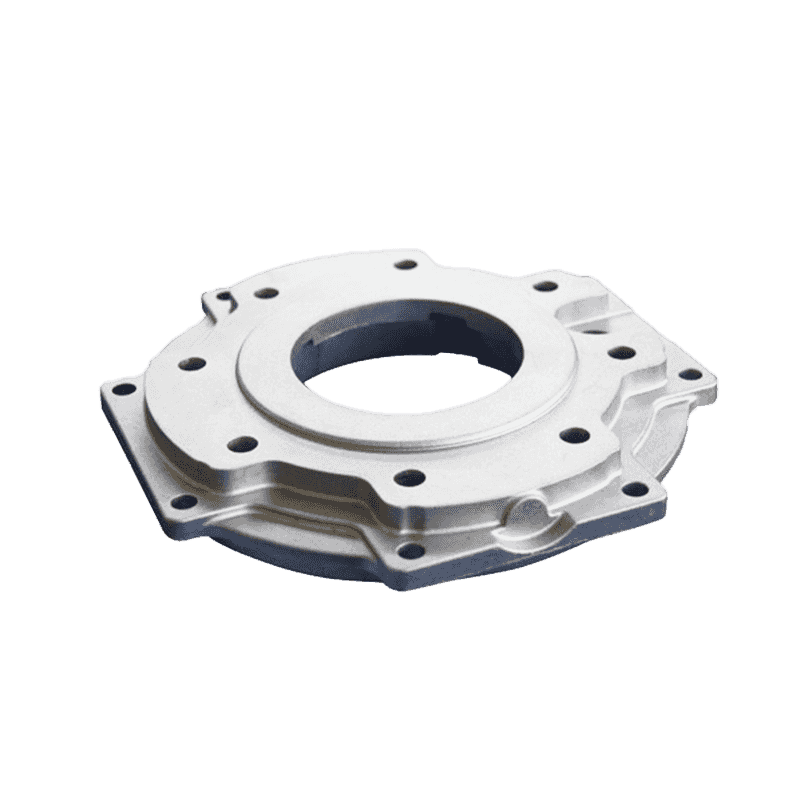

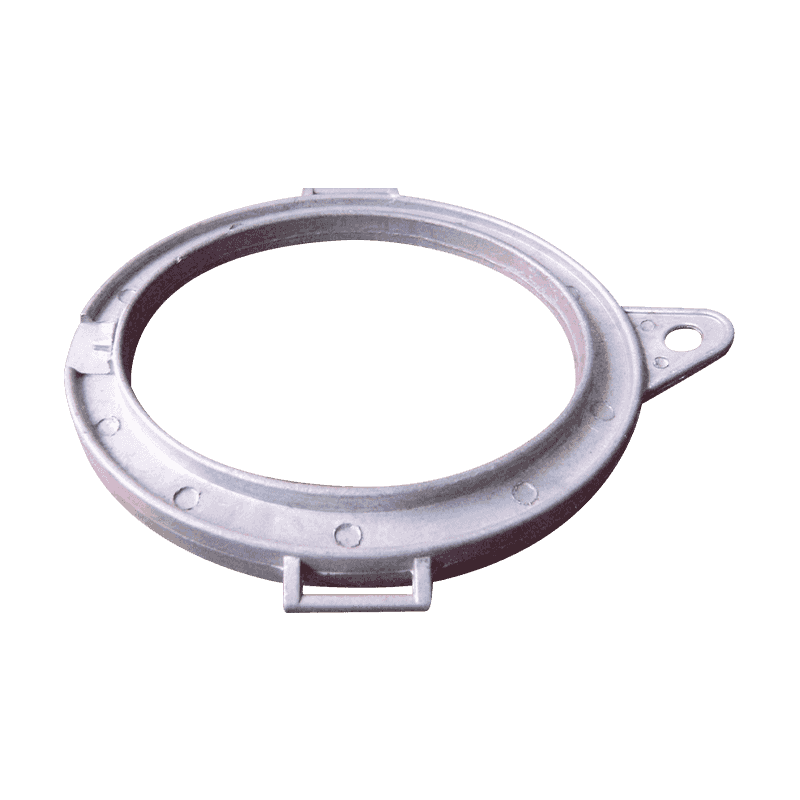

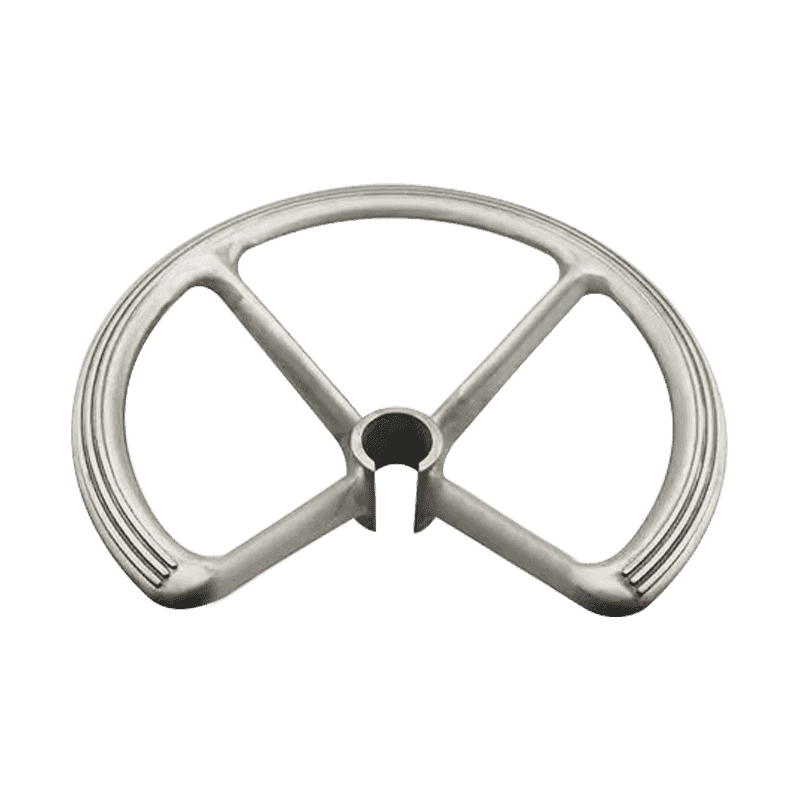

Aloi zink mati-casting adalah kaedah yang digunakan secara meluas dalam industri automotif, menghasilkan kedua -dua bahagian struktur dan bahagian hiasan dengan ketepatan dimensi yang tinggi. Proses ini melibatkan suntikan aloi zink cair ke dalam acuan di bawah tekanan tinggi, mengakibatkan komponen yang kuat, terperinci, dan seragam. Bahagian auto ini popular kerana kebolehsuaian mereka untuk reka bentuk yang kompleks dan keupayaan mereka untuk mengintegrasikan fungsi struktur dan hiasan dalam kenderaan. Apabila mempertimbangkan permohonan mereka di kedua -dua bahagian struktur dan hiasan, adalah perlu untuk menilai kelebihan dan kekurangan mereka untuk memahami kesan penuh mereka terhadap pembuatan automotif.

2. Ciri -ciri bahan aloi zink

Aloi zink yang digunakan dalam mati-matikan biasanya menggabungkan zink dengan unsur-unsur seperti aluminium, magnesium, dan tembaga. Gabungan ini memberikan kekuatan mekanikal, rintangan untuk dipakai, dan sifat pemutus yang dipertingkatkan. Aloi zink terkenal dengan ketidakstabilan mereka, yang membolehkan mereka membuat bahagian dengan reka bentuk yang rumit dan dinding nipis. Harta ini menjadikan mereka sesuai untuk bahagian auto hiasan, sementara kekuatan dan kestabilan mereka membolehkan mereka digunakan dalam aplikasi struktur tertentu. Walau bagaimanapun, sifat fizikal mereka juga memperkenalkan batasan berbanding dengan bahan lain seperti aluminium atau keluli.

3. Kelebihan di bahagian struktur automotif

Apabila digunakan dalam bahagian struktur, komponen zink aloi die-cast memberikan beberapa kelebihan. Mereka membolehkan pengeluaran bentuk kompleks dengan pengedaran kekuatan seragam, yang penting dalam bingkai automotif, perumahan, dan penyambung. Keupayaan mereka untuk mengekalkan toleransi yang ketat memastikan keserasian dan fungsi. Di samping itu, aloi zink mempunyai rintangan impak yang tinggi, memberikan keselamatan dan kebolehpercayaan dalam aplikasi struktur tertentu. Kitar semula mereka juga menambah nilai dalam amalan pembuatan automotif yang mampan.

4. Kelemahan di bahagian struktur automotif

Walaupun kelebihan ini, aloi zink mempunyai batasan dalam aplikasi struktur. Ketumpatan mereka lebih tinggi daripada aluminium, yang membawa kepada bahagian yang lebih berat yang dapat mengurangkan kecekapan kenderaan secara keseluruhan. Aloi zink juga mempunyai titik lebur yang lebih rendah, yang mungkin mengehadkan prestasi mereka di bawah keadaan suhu tinggi di dalam kenderaan. Dalam aplikasi galas beban tertentu, aloi keluli atau aluminium mungkin lebih disukai kerana kekuatan tegangan yang lebih tinggi. Keterbatasan ini mesti dipertimbangkan dengan teliti apabila memilih komponen zink aloi die-cast untuk tujuan struktur.

5. Kelebihan di bahagian hiasan automotif

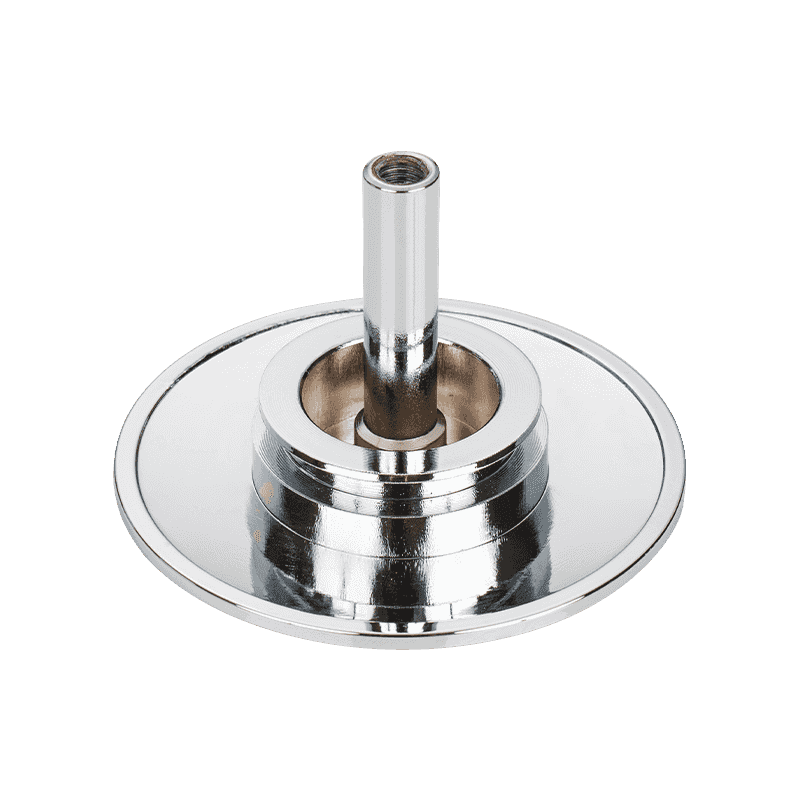

Bahagian aloi zink die-cast terutamanya dinilai dalam aplikasi automotif hiasan seperti trim, lambang, pemegang, dan komponen dalaman. Kestabilan pemutus yang sangat baik membolehkan kemasan permukaan terperinci dan reka bentuk yang kompleks, meningkatkan daya tarikan estetik kenderaan. Aloi zink boleh dilapisi, dicat, atau digilap dengan mudah, menawarkan pelbagai rawatan permukaan. Fleksibiliti ini menjadikannya sesuai untuk aplikasi hiasan di mana penampilan dan penamat adalah pertimbangan utama. Ketahanan mereka juga memastikan bahawa unsur -unsur hiasan mengekalkan rupa mereka walaupun selepas penggunaan yang berpanjangan.

6. Kelemahan di bahagian hiasan automotif

Walaupun aloi zink berfungsi dengan baik di bahagian hiasan, terdapat cabaran untuk dipertimbangkan. Pendedahan kepada kelembapan dan persekitaran yang menghakis boleh menjejaskan panjang umur permukaan jika lapisan pelindung tidak digunakan dengan betul. Di samping itu, walaupun aloi zink menawarkan kestabilan dimensi yang baik, bahagian hiasan mungkin masih menghadapi masalah dengan pengembangan haba dalam persekitaran suhu tinggi. Untuk aplikasi yang menuntut bahan ultra ringan, alternatif seperti plastik atau aluminium kadang-kadang lebih sesuai.

7. Pertimbangan Kos Zink Alloy Die-Cast Bahagian

Kos menggunakan bahagian aloi zink die-cast dipengaruhi oleh kedua-dua bahan dan kecekapan proses. Aloi zink agak berpatutan, dan proses mati-casting membolehkan pengeluaran besar-besaran bahagian yang sama dengan pemprosesan pasca minimum. Ini mengurangkan kos buruh dan masa pembuatan. Walau bagaimanapun, ketumpatan zink yang lebih tinggi berbanding dengan aluminium boleh meningkatkan kos bahan per unit jumlah. Dalam aplikasi hiasan, perbelanjaan tambahan untuk penyaduran atau lukisan juga boleh menjejaskan kecekapan kos keseluruhan.

| Faktor kos | Bahagian aloi zink die-cast | Bahan alternatif |

|---|---|---|

| Kos bahan | Sederhana, dengan ketersediaan yang luas | Aluminium lebih ringan tetapi lebih mahal; Plastik lebih murah |

| Kecekapan pembuatan | Tinggi kerana ketepatan mati | Berbeza, sering memerlukan lebih banyak pemesinan |

| Menamatkan kos | Penyaduran atau lukisan tambahan mungkin diperlukan | Plastik sering memerlukan penamat yang kurang; Keluli mungkin memerlukan lapisan |

8. Aspek Alam Sekitar dan Kemampanan

Kemampanan adalah kebimbangan yang semakin meningkat dalam pembuatan automotif. Aloi zink dapat dikitar semula sepenuhnya, yang sejajar dengan matlamat alam sekitar. Proses mati juga meminimumkan sisa bahan disebabkan oleh kecekapan hasil yang tinggi. Berbanding dengan plastik, aloi zink menyediakan bahagian yang lebih tahan lama, mengurangkan kekerapan penggantian dan penjanaan sisa. Walau bagaimanapun, penggunaan tenaga dalam proses mati dan keperluan untuk lapisan dalam aplikasi hiasan memperkenalkan pertimbangan alam sekitar tambahan yang mesti seimbang.

9. Perbandingan prestasi mekanikal

Ciri-ciri mekanikal bahagian zink aloi die-cast mempengaruhi kesesuaian mereka untuk aplikasi automotif yang berbeza. Dalam komponen struktur, sifat -sifat seperti kekuatan tegangan, kekerasan, dan rintangan impak adalah kunci, manakala dalam bahagian hiasan, kemasan permukaan dan kestabilan dimensi diprioritaskan. Jadual berikut memberikan perbandingan aspek prestasi mekanikal aloi zink terhadap alternatif semulajadi seperti aluminium dan keluli.

| Harta | Bahagian aloi zink die-cast | Bahagian aluminium | Bahagian keluli |

|---|---|---|---|

| Ketumpatan | Lebih tinggi, membawa kepada bahagian yang lebih berat | Kelebihan yang lebih rendah, ringan | Tinggi, jauh lebih berat |

| Kekuatan tegangan | Sederhana, sesuai untuk beban cahaya | Sederhana hingga tinggi bergantung pada aloi | Tinggi, terbaik untuk beban berat |

| Rintangan kesan | Baik dalam keadaan normal | Sederhana | Tinggi |

| Rintangan kakisan | Bagus dengan salutan | Baik, oksida pelindung secara semula jadi | Memerlukan salutan untuk menahan kakisan |

10. Aplikasi dalam reka bentuk automotif moden

Reka bentuk automotif moden mengintegrasikan bahagian-bahagian die-cast zink dalam kedua-dua peranan struktur dan hiasan. Aplikasi struktur termasuk perumahan, kurungan, dan penyambung, manakala aplikasi hiasan meliputi trim, lambang, dan pemegang. Pilihan untuk menggunakan aloi zink sering bergantung pada ketahanan, estetika, dan pertimbangan kos. Sebagai contoh, mengendalikan aloi zink dan trim menawarkan kedua -dua kekuatan dan kemasan terperinci, manakala komponen struktur mendapat manfaat daripada kestabilan dimensi mereka.

11. Ringkasan Kelebihan dan Kelemahan

Kelebihan dan keburukan bahagian auto aloi zink boleh diringkaskan dalam jadual di bawah, menonjolkan perbezaan antara aplikasi struktur dan hiasan:

| Permohonan | Kelebihan | Kekurangan |

|---|---|---|

| Bahagian struktur | Tinggi impact resistance, dimensional stability, recyclability | Lebih berat daripada aluminium, toleransi suhu yang lebih rendah, kekuatan tegangan sederhana |

| Bahagian hiasan | Kemasan permukaan yang sangat baik, reka bentuk kompleks, penyaduran mudah dan lukisan | Memerlukan salutan pelindung, kemungkinan masalah pengembangan haba |

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.