Peranan Pertimbangan Ringan di Bahagian Auto Die-Cast Zink Alloy Reka bentuk ringan telah menjadi arahan penting d...

Baca lebih lanjutBahagian aloi aluminium aloi

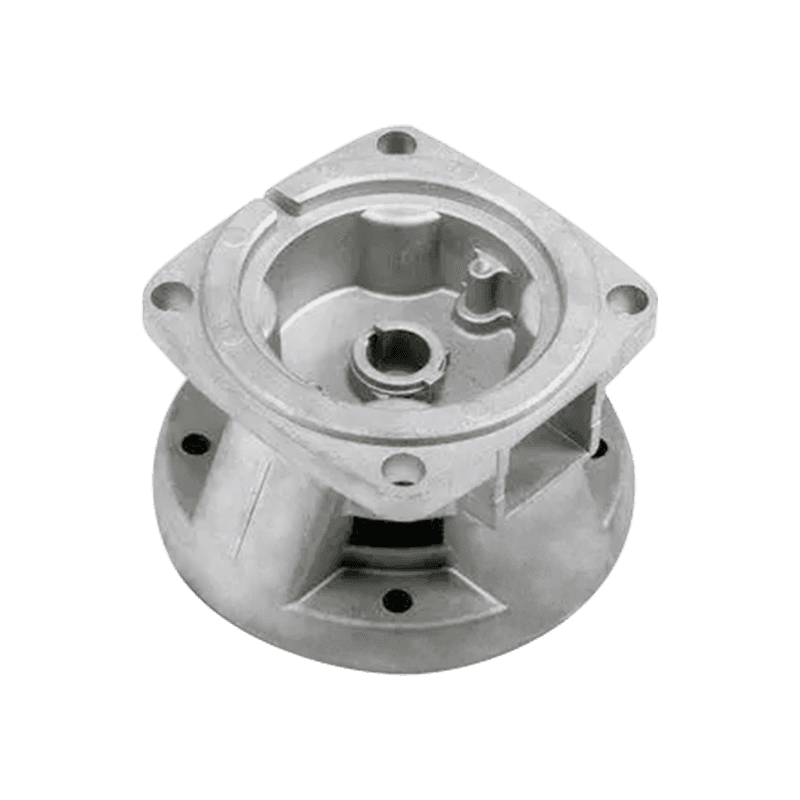

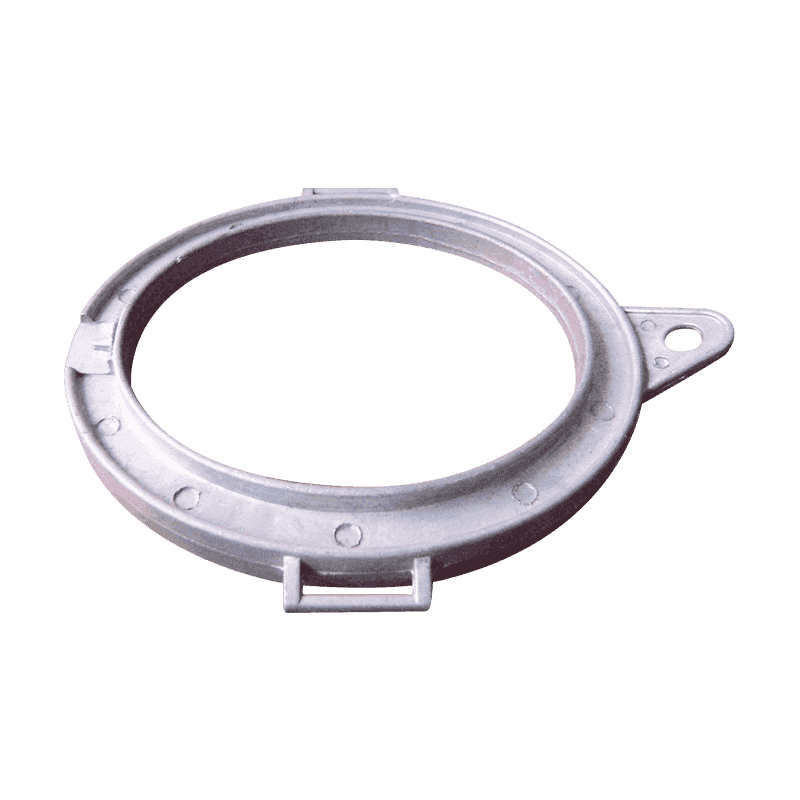

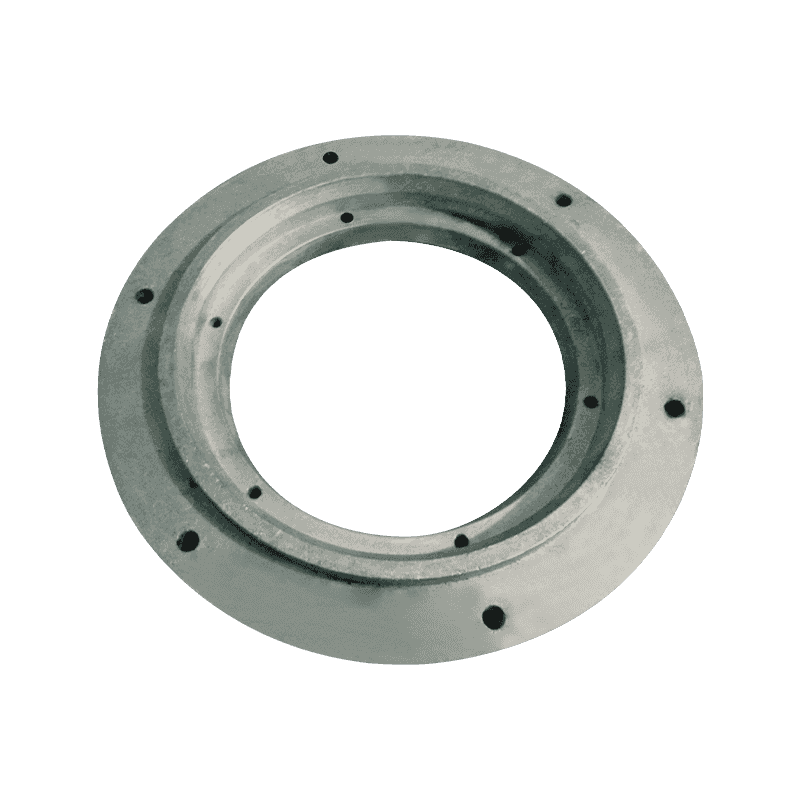

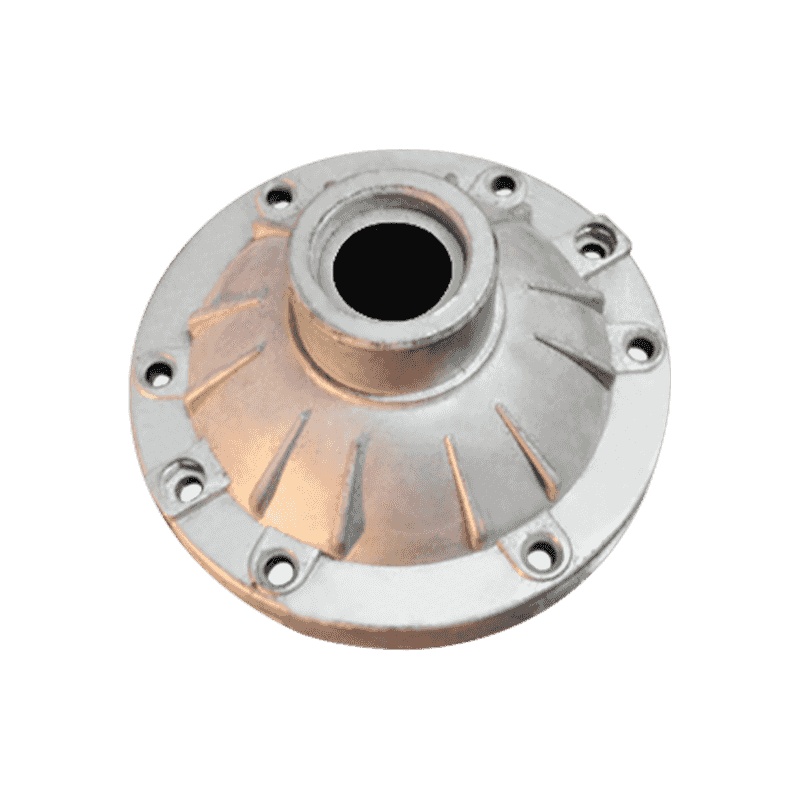

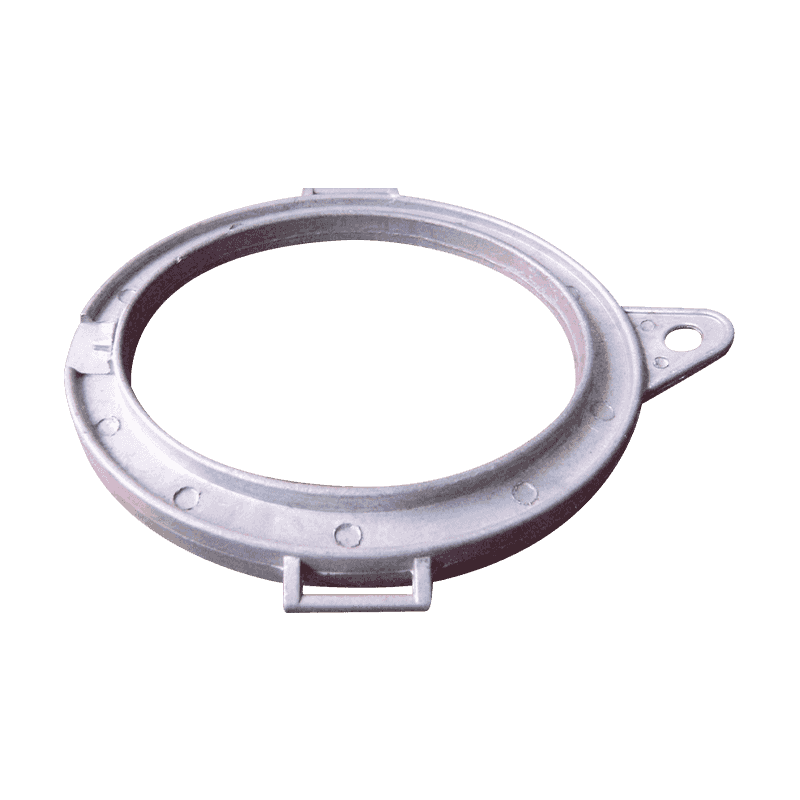

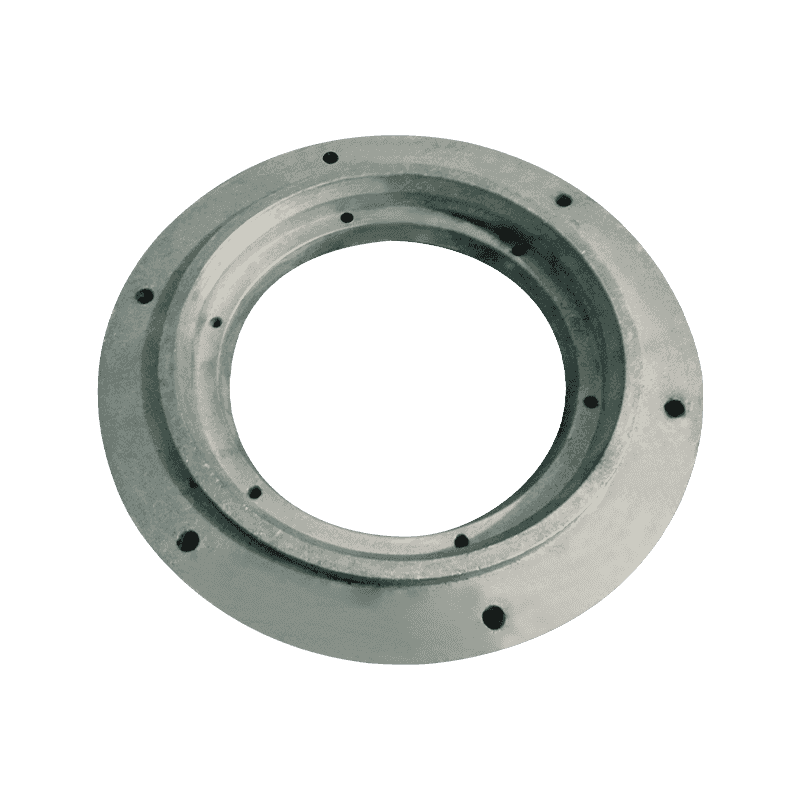

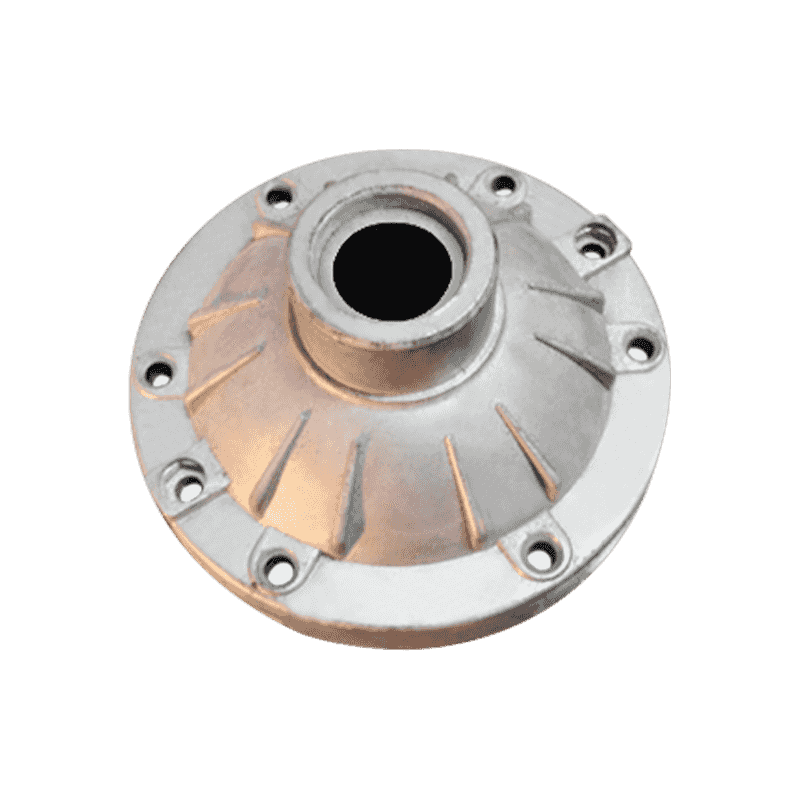

Dengan kemajuan teknologi pencahayaan moden yang berterusan dan peningkatan keperluan estetika pengguna, aksesori aloi aloi aluminium telah menjadi pilihan yang sangat dinanti -nantikan dalam industri pencahayaan. Aksesori ini bukan sahaja membawa ruang yang lebih kreatif kepada reka bentuk lampu, tetapi juga memastikan kepraktisan dan ketahanan lampu.

Bahan aloi aluminium telah menjadi bahan pilihan untuk pembuatan aksesori lampshade kerana berat ringan, rintangan kakisan, dan pemprosesan mudah. Melalui teknologi pemprosesan dan pemprosesan yang tepat, pengeluar boleh membuat aksesori aloi aloi aluminium dengan pelbagai bentuk dan permukaan yang lancar untuk memenuhi keperluan pelbagai senario pencahayaan.

Dari segi reka bentuk, Aluminium Alloy Lampshade Accessories menunjukkan fleksibiliti yang sangat tinggi. Sama ada gaya minimalis moden, gaya Eropah retro atau gaya klasik Cina, ia dapat dicapai melalui aksesori aloi aloi aluminium yang berbeza. Di samping itu, ia boleh disesuaikan mengikut pelanggan perlu menyediakan perkhidmatan penyesuaian yang benar -benar diperibadikan.

Sebagai tambahan kepada kelebihan reka bentuk, Aluminium Alloy Lampshade Accessories juga berfungsi dengan baik dalam kepraktisan. Mereka dapat melindungi sumber cahaya dengan berkesan, mencegah pencemaran cahaya dan cahaya, dan menyediakan pengguna dengan persekitaran pencahayaan yang selesa. Pada masa yang sama, prestasi pelesapan haba yang sangat baik juga memastikan operasi stabil jangka panjang lampu dan memanjangkan hayat perkhidmatan lampu.

| 1. Lukisan atau sampel | Kami mendapat lukisan atau sampel dari pelanggan. |

| 2. Pengesahan lukisan | Kami akan menarik lukisan 3D mengikut lukisan atau sampel 2D pelanggan, dan menghantar lukisan 3D kepada pelanggan untuk pengesahan. |

| 3. Petikan | Kami akan memetik selepas mendapat pengesahan pelanggan, atau mengutip secara langsung mengikut lukisan 3D pelanggan. |

| 4. Membuat acuan/corak | Kami akan membuat acuan atau pattens selepas mendapat pesanan acuan dari pelanggan. |

| 5. Membuat sampel | Kami akan membuat sampel sebenar menggunakan acuan dan menghantarnya kepada pelanggan untuk pengesahan. |

| 6. Pengeluaran Massa | Kami akan menghasilkan produk selepas mendapat pengesahan dan pesanan pelanggan. |

| 7. Pemeriksaan | Kami akan memeriksa produk oleh pemeriksa kami atau meminta pelanggan untuk memeriksa bersama kami apabila selesai. |

| 8. Penghantaran | Kami akan menghantar barang kepada pelanggan selepas mendapat hasil pemeriksaan dan pengesahan pelanggan. |

| Proses: | 1) Penyemperitan pemutus / profil mati |

| 2) Pemesinan: CNC beralih, penggilingan, penggerudian, pengisaran, reaming dan threading | |

| 3) Perlakuan permukaan | |

| 4) Pemeriksaan dan pembungkusan | |

| Bahan yang ada: | 1) Alloy aluminium mati pemutus: addc10, adc12, a360, a380, zl110, zl101, dll. |

| 2) Penyemperitan profil aloi aluminium: 6061, 6063 | |

| 3) Alloy Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, dll. | |

| Rawatan Permukaan: | Menggilap |

| Tembakan letupan | |

| Sandblasting | |

| Salutan serbuk | |

| Anodizing | |

| Penyaduran krom | |

| Passivation | |

| E-salutan | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0.01-5kg |

| Pesanan Masa Memimpin: | 20-45 hari (mengikut kuantiti dan kerumitan produk 1 |

| 1. Lukisan atau sampel | Kami mendapat lukisan atau sampel dari pelanggan. |

| 2. Pengesahan lukisan | Kami akan menarik lukisan 3D mengikut lukisan atau sampel 2D pelanggan, dan menghantar lukisan 3D kepada pelanggan untuk pengesahan. |

| 3. Petikan | Kami akan memetik selepas mendapat pengesahan pelanggan, atau mengutip secara langsung mengikut lukisan 3D pelanggan. |

| 4. Membuat acuan/corak | Kami akan membuat acuan atau pattens selepas mendapat pesanan acuan dari pelanggan. |

| 5. Membuat sampel | Kami akan membuat sampel sebenar menggunakan acuan dan menghantarnya kepada pelanggan untuk pengesahan. |

| 6. Pengeluaran Massa | Kami akan menghasilkan produk selepas mendapat pengesahan dan pesanan pelanggan. |

| 7. Pemeriksaan | Kami akan memeriksa produk oleh pemeriksa kami atau meminta pelanggan untuk memeriksa bersama kami apabila selesai. |

| 8. Penghantaran | Kami akan menghantar barang kepada pelanggan selepas mendapat hasil pemeriksaan dan pengesahan pelanggan. |

| Proses: | 1) Penyemperitan pemutus / profil mati |

| 2) Pemesinan: CNC beralih, penggilingan, penggerudian, pengisaran, reaming dan threading | |

| 3) Perlakuan permukaan | |

| 4) Pemeriksaan dan pembungkusan | |

| Bahan yang ada: | 1) Alloy aluminium mati pemutus: addc10, adc12, a360, a380, zl110, zl101, dll. |

| 2) Penyemperitan profil aloi aluminium: 6061, 6063 | |

| 3) Alloy Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, dll. | |

| Rawatan Permukaan: | Menggilap |

| Tembakan letupan | |

| Sandblasting | |

| Salutan serbuk | |

| Anodizing | |

| Penyaduran krom | |

| Passivation | |

| E-salutan | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0.01-5kg |

| Pesanan Masa Memimpin: | 20-45 hari (mengikut kuantiti dan kerumitan produk 1 |

| 1. Lukisan atau sampel | Kami mendapat lukisan atau sampel dari pelanggan. |

| 2. Pengesahan lukisan | Kami akan menarik lukisan 3D mengikut lukisan atau sampel 2D pelanggan, dan menghantar lukisan 3D kepada pelanggan untuk pengesahan. |

| 3. Petikan | Kami akan memetik selepas mendapat pengesahan pelanggan, atau mengutip secara langsung mengikut lukisan 3D pelanggan. |

| 4. Membuat acuan/corak | Kami akan membuat acuan atau pattens selepas mendapat pesanan acuan dari pelanggan. |

| 5. Membuat sampel | Kami akan membuat sampel sebenar menggunakan acuan dan menghantarnya kepada pelanggan untuk pengesahan. |

| 6. Pengeluaran Massa | Kami akan menghasilkan produk selepas mendapat pengesahan dan pesanan pelanggan. |

| 7. Pemeriksaan | Kami akan memeriksa produk oleh pemeriksa kami atau meminta pelanggan untuk memeriksa bersama kami apabila selesai. |

| 8. Penghantaran | Kami akan menghantar barang kepada pelanggan selepas mendapat hasil pemeriksaan dan pengesahan pelanggan. |

| Proses: | 1) Penyemperitan pemutus / profil mati |

| 2) Pemesinan: CNC beralih, penggilingan, penggerudian, pengisaran, reaming dan threading | |

| 3) Perlakuan permukaan | |

| 4) Pemeriksaan dan pembungkusan | |

| Bahan yang ada: | 1) Alloy aluminium mati pemutus: addc10, adc12, a360, a380, zl110, zl101, dll. |

| 2) Penyemperitan profil aloi aluminium: 6061, 6063 | |

| 3) Alloy Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, dll. | |

| Rawatan Permukaan: | Menggilap |

| Tembakan letupan | |

| Sandblasting | |

| Salutan serbuk | |

| Anodizing | |

| Penyaduran krom | |

| Passivation | |

| E-salutan | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0.01-5kg |

| Pesanan Masa Memimpin: | 20-45 hari (mengikut kuantiti dan kerumitan produk 1 |

-

-

Ketepatan dimensi dalam pemutus mati plumbum Pemutus mati memimpin terkenal dengan keupayaannya untuk mencapai ket...

Baca lebih lanjut -

Gambaran keseluruhan kurungan profil aluminium Kurungan profil aluminium digunakan secara meluas dalam pelbagai ap...

Baca lebih lanjut -

Kekuatan mekanikal zink mati pemutus dalam aplikasi struktur Pemutus mati zink digunakan secara meluas dalam pelba...

Baca lebih lanjut -

Kaedah pemeriksaan visual Peperiksaan visual berfungsi sebagai baris penilaian kualiti pertama untuk Alumi...

Baca lebih lanjut -

Pengenalan Profil Aluminium Kelengkapan Elektronik Kelengkapan elektronik profil aluminium adalah kom...

Baca lebih lanjut

Apakah proses pengeluaran khusus Bahagian aloi aluminium aloi ?

1. Pemilihan bahan aloi aluminium

Pemilihan aloi aluminium adalah langkah pertama dan paling penting dalam pembuatan bahagian lampu. Mengikut persekitaran penggunaan, keperluan reka bentuk dan pertimbangan kos lampu, gred aloi aluminium yang sesuai harus dipilih. Untuk bahagian lampu, aloi aluminium dengan kekuatan yang tinggi, ketangguhan yang baik dan pekali pengembangan haba yang rendah adalah pilihan pertama. Sesetengah gred aloi aluminium tertentu sering digunakan untuk mengeluarkan bahagian lampu dengan bentuk kompleks kerana sifat pemutus dan mekanikal mereka yang baik.

2. Rawatan haba

Untuk memperbaiki sifat mekanikal dan sifat pemprosesan aloi aluminium, bahan mentah perlu dirawat haba. Rawatan haba terutamanya termasuk dua langkah: rawatan penyelesaian dan rawatan penuaan. Rawatan penyelesaian memanaskan aloi aluminium ke suhu tertentu dan menjadikannya hangat untuk tempoh masa, supaya unsur -unsur larut dalam aloi dibubarkan sepenuhnya dalam matriks untuk membentuk penyelesaian pepejal seragam. Rawatan penuaan berikutnya adalah untuk memastikan ia hangat untuk tempoh masa pada suhu yang lebih rendah, supaya unsur -unsur larut dalam larutan pepejal dicetuskan sebagai fasa kedua yang tersebar halus, dengan itu meningkatkan kekuatan dan kekerasan aloi.

3. Proses pemprosesan

Menurut lukisan reka bentuk dan keperluan saiz bahagian lampu, kosong dipotong dari lembaran aloi aluminium yang dirawat haba. Langkah ini biasanya dijalankan menggunakan alat menggergaji. Adalah perlu untuk memastikan bilah saw tajam dan mengawal kelajuan dan kedalaman pemotongan untuk memastikan ketepatan dimensi dan kualiti permukaan kosong. Tujuan utama pemesinan kasar adalah untuk menghilangkan bahan yang berlebihan dari kosong dan membentuk bentuk asas bahan kerja. Tahap ini termasuk penggilingan, perubahan dan penggerudian.

Pengilangan: Gunakan mesin penggilingan untuk mengelilingi kosong, keluarkan bahagian yang tidak perlu, dan sebelum membentuk kontur luar bahagian lampu.

Beralih: Bagi bahagian -bahagian yang memerlukan permukaan silinder atau kerucut, gunakan pelarik untuk beralih untuk mencapai saiz dan ketepatan bentuk yang diperlukan.

Penggerudian: Menurut keperluan lubang pada lukisan reka bentuk, gunakan mesin penggerudian untuk menggerudi lubang di kosong. Langkah ini memerlukan mengawal saiz, kelajuan penggerudian dan kadar suapan bit gerudi untuk memastikan ketepatan saiz dan kedudukan lubang.

Semi-finishing adalah untuk meningkatkan lagi ketepatan dimensi dan kualiti permukaan bahan kerja berdasarkan pemesinan kasar. Tahap ini terutamanya termasuk proses seperti pengisaran dan pemesinan pelepasan elektrik (EDM).

Pengisaran: Gunakan penggiling untuk mengisar permukaan bahan kerja untuk mengeluarkan tanda dan burr yang ditinggalkan oleh pemesinan kasar, dan meningkatkan kemasan permukaan dan kebosanan.

EDM: Untuk bahagian -bahagian yang mempunyai bentuk kompleks, apertur kecil atau sukar untuk diproses dengan kaedah konvensional, teknologi pemesinan elektrospark digunakan. EDM menggunakan suhu tinggi tempatan yang dihasilkan oleh pelepasan percikan elektrik untuk mencairkan atau menguap bahan untuk mencapai pemesinan ketepatan.

Kemasan adalah proses utama terakhir dalam pembuatan bahagian lampu, yang bertujuan untuk meningkatkan lagi kualiti permukaan dan ketepatan dimensi bahan kerja. Tahap ini termasuk proses seperti mengasah, menggilap dan membersihkan.

Mengasyikkan: Gunakan mesin mengasah untuk menghilangkan burrs kecil dan bahagian -bahagian yang tidak rata di permukaan bahan kerja untuk meningkatkan kelancaran dan kehalusan permukaan.

POLISHING: Gunakan mesin penggilap untuk menggilap permukaan bahan kerja untuk mencapai kemasan cermin. Paste penggilap yang sesuai dan kain penggilap perlu digunakan semasa proses penggilap untuk memastikan kesan penggilap.

Pembersihan: Langkah terakhir adalah untuk membersihkan bahan cemar seperti penyejuk, pemotongan cecair dan tampalan menggilap yang tinggal di permukaan bahan kerja. Kaedah pembersihan ultrasonik atau pembersihan kimia biasanya digunakan untuk memastikan kebersihan permukaan bahan kerja.

4. Rawatan permukaan

Rawatan permukaan adalah cara yang penting untuk meningkatkan kualiti penampilan dan ketahanan kakisan aluminium aloi aloi. Kaedah rawatan permukaan biasa termasuk anodizing, penyemburan dan elektroplating.

Anodizing: Filem oksida padat dibentuk di permukaan aloi aluminium dengan kaedah elektrokimia. Filem oksida ini bukan sahaja indah tetapi juga mempunyai rintangan kakisan yang kuat, yang dapat melindungi substrat aloi aluminium dari hakisan oleh persekitaran luaran.

Semburan: Sembur satu atau lebih lapisan cat di permukaan aloi aluminium untuk menukar warna penampilannya, meningkatkan gloss dan meningkatkan rintangan kakisan. Sebelum menyembur, permukaan bahan kerja perlu dipersiapkan, seperti degreasing, penyingkiran karat dan fosfat.

Electroplating: Lapisan logam (seperti nikel, kromium, dan lain -lain) dilapisi pada permukaan aloi aluminium untuk meningkatkan rintangan kakisannya, rintangan haus dan hiasan. Proses elektroplating memerlukan kawalan ketat parameter seperti komposisi penyelesaian penyaduran, suhu, ketumpatan arus, dan lain -lain untuk memastikan kualiti dan ketebalan salutan.

5. Pemeriksaan dan Pembungkusan Kualiti

Pada peringkat akhir proses pembuatan, pemeriksaan kualiti ketat bahagian aloi aluminium diperlukan. Ini termasuk menggunakan instrumen seperti mesin pengukur koordinat dan penguji kekasaran permukaan untuk menguji ketepatan dimensi, ketepatan bentuk dan kualiti permukaan bahan kerja. Pemeriksaan visual juga diperlukan untuk memastikan bahawa bahan kerja tidak mempunyai kecacatan seperti retak dan liang.

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.