Peranan Pertimbangan Ringan di Bahagian Auto Die-Cast Zink Alloy Reka bentuk ringan telah menjadi arahan penting d...

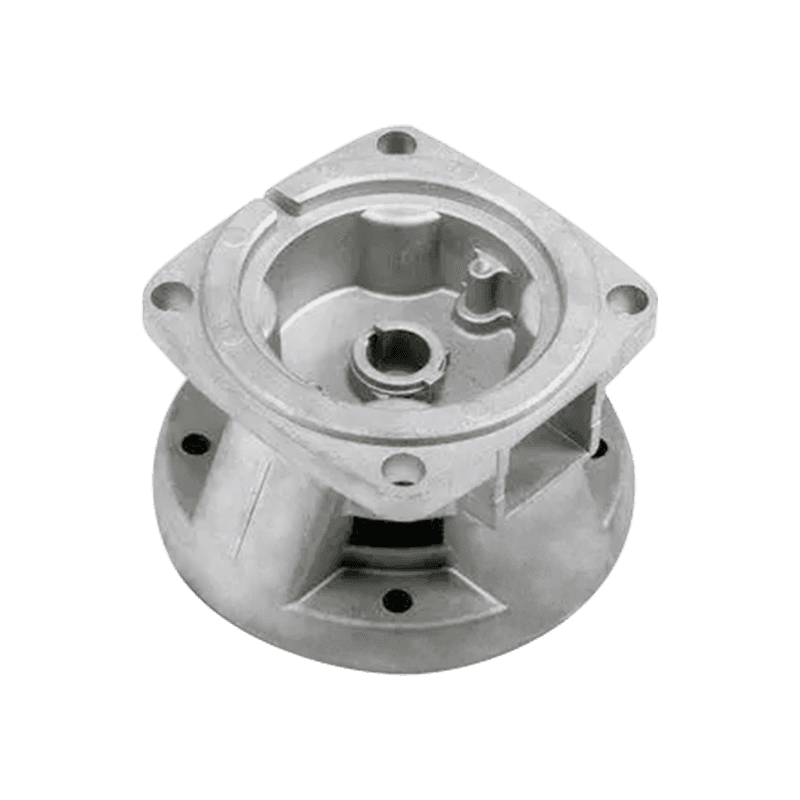

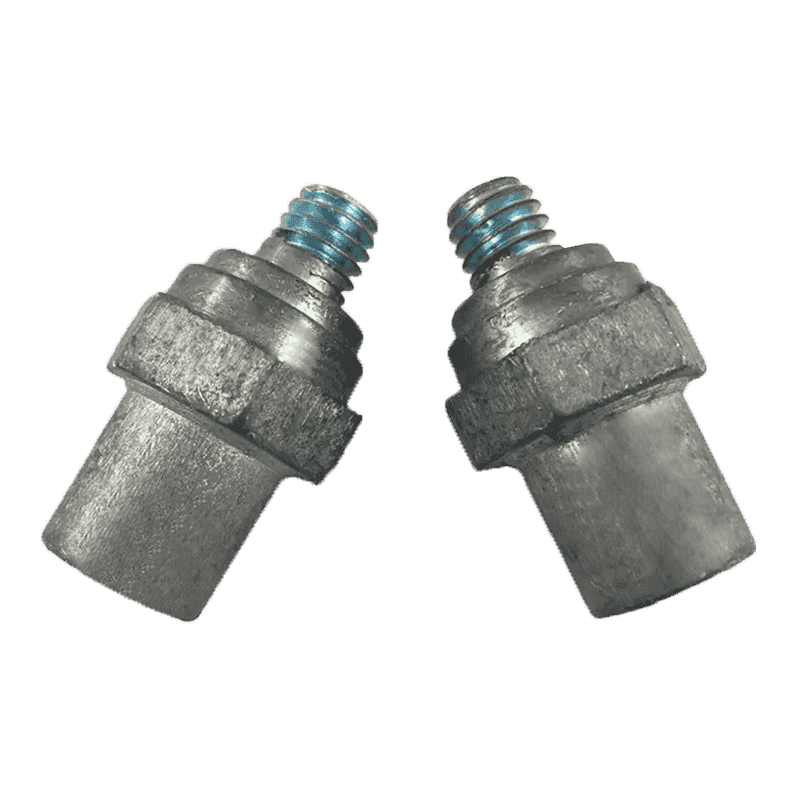

Baca lebih lanjutSambungan bateri mati bahagian pemutus

Bahagian sambungan bateri adalah aksesori yang khusus digunakan untuk menyambungkan bateri. Dalam sistem bateri, mereka memainkan peranan penting dalam memastikan operasi biasa dan prestasi bateri yang cekap. Aksesori sambungan bateri biasanya diperbuat daripada bahan logam berkualiti tinggi seperti tembaga, aluminium atau nikel. Bahan -bahan ini mempunyai kekonduksian yang baik dan rintangan kakisan, secara berkesan dapat menghantar arus dan melindungi bateri dari kerosakan oleh persekitaran luaran.

Aksesori sambungan bateri termasuk pelbagai komponen yang berbeza, seperti menghubungkan kepingan, penyambung wayar, penyambung dan terminal. Menghubungkan kepingan adalah kepingan logam yang digunakan untuk menyambungkan tiang positif dan negatif bateri. Mereka biasanya mempunyai bentuk melengkung yang boleh menghubungi polariti bateri dan memberikan penghantaran arus yang stabil. Menyambung wayar adalah wayar konduktif yang digunakan untuk menyambungkan bateri ke peranti atau sistem elektronik lain. Menyambung wayar biasanya diperbuat daripada wayar tembaga berkualiti tinggi dengan kekonduksian dan ketahanan yang baik. Penyambung adalah antara muka yang digunakan untuk menyambungkan bateri dan peranti lain. Mereka boleh memastikan sambungan elektrik yang boleh dipercayai dan pemasangan yang mudah. Terminal adalah palam logam atau soket yang digunakan untuk menyambungkan bateri dan peranti lain. Mereka biasanya mempunyai bentuk dan saiz tertentu untuk memastikan sambungan dan keselamatan yang betul.

| 1. Lukisan atau sampel | Kami mendapat lukisan atau sampel dari pelanggan. |

| 2. Pengesahan lukisan | Kami akan menarik lukisan 3D mengikut lukisan atau sampel 2D pelanggan, dan menghantar lukisan 3D kepada pelanggan untuk pengesahan. |

| 3. Petikan | Kami akan memetik selepas mendapat pengesahan pelanggan, atau mengutip secara langsung mengikut lukisan 3D pelanggan. |

| 4. Membuat acuan/corak | Kami akan membuat acuan atau pattens selepas mendapat pesanan acuan dari pelanggan. |

| 5. Membuat sampel | Kami akan membuat sampel sebenar menggunakan acuan dan menghantarnya kepada pelanggan untuk pengesahan. |

| 6. Pengeluaran Massa | Kami akan menghasilkan produk selepas mendapat pengesahan dan pesanan pelanggan. |

| 7. Pemeriksaan | Kami akan memeriksa produk oleh pemeriksa kami atau meminta pelanggan untuk memeriksa bersama kami apabila selesai. |

| 8. Penghantaran | Kami akan menghantar barang kepada pelanggan selepas mendapat hasil pemeriksaan dan pengesahan pelanggan. |

| Proses: | 1) Penyemperitan pemutus / profil mati |

| 2) Pemesinan: CNC beralih, penggilingan, penggerudian, pengisaran, reaming dan threading | |

| 3) Perlakuan permukaan | |

| 4) Pemeriksaan dan pembungkusan | |

| Bahan yang ada: | 1) Alloy aluminium mati pemutus: addc10, adc12, a360, a380, zl110, zl101, dll. |

| 2) Penyemperitan profil aloi aluminium: 6061, 6063 | |

| 3) Alloy Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, dll. | |

| Rawatan Permukaan: | Menggilap |

| Tembakan letupan | |

| Sandblasting | |

| Salutan serbuk | |

| Anodizing | |

| Penyaduran krom | |

| Passivation | |

| E-salutan | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0.01-5kg |

| Pesanan Masa Memimpin: | 20-45 hari (mengikut kuantiti dan kerumitan produk 1 |

-

-

Ketepatan dimensi dalam pemutus mati plumbum Pemutus mati memimpin terkenal dengan keupayaannya untuk mencapai ket...

Baca lebih lanjut -

Gambaran keseluruhan kurungan profil aluminium Kurungan profil aluminium digunakan secara meluas dalam pelbagai ap...

Baca lebih lanjut -

Kekuatan mekanikal zink mati pemutus dalam aplikasi struktur Pemutus mati zink digunakan secara meluas dalam pelba...

Baca lebih lanjut -

Kaedah pemeriksaan visual Peperiksaan visual berfungsi sebagai baris penilaian kualiti pertama untuk Alumi...

Baca lebih lanjut -

Pengenalan Profil Aluminium Kelengkapan Elektronik Kelengkapan elektronik profil aluminium adalah kom...

Baca lebih lanjut

Dalam proses reka bentuk dan pembuatan sambungan bateri mati bahagian pemutus, bagaimana untuk memastikan bahawa kekonduksian dan kekuatan mekanikal produk berada dalam keadaan terbaik pada masa yang sama?

Sebagai pengeluar profesional Sambungan bateri mati bahagian pemutus , memastikan bahawa kekonduksian dan kekuatan mekanikal produk berada dalam keadaan terbaik pada masa yang sama adalah salah satu matlamat utama dalam proses reka bentuk dan pembuatan kami. Kekonduksian dan kekuatan mekanikal adalah dua petunjuk prestasi utama bahagian sambungan bateri, yang secara langsung mempengaruhi kecekapan dan kebolehpercayaan sistem bateri.

Dari segi pemilihan bahan, kami memberi keutamaan kepada bahan aloi dengan kekonduksian yang tinggi dan kekuatan mekanikal. Aloi aloi dan aloi tembaga adalah pilihan biasa. Aloi aluminium mempunyai kekonduksian yang baik dan kelebihan ringan, manakala aloi tembaga mempunyai kekonduksian yang lebih tinggi dan kekuatan mekanikal. Bergantung kepada keperluan aplikasi tertentu, kami akan memilih formula aloi yang berbeza untuk mencari keseimbangan terbaik antara kekonduksian dan kekuatan.

Kami menggunakan sepenuhnya teknologi reka bentuk bantuan komputer (CAD) dan kejuruteraan komputer (CAE) dalam peringkat reka bentuk untuk mengoptimumkan geometri dan struktur bahagian sambungan bateri melalui analisis simulasi. Melalui analisis unsur terhingga (FEA), kami dapat meramalkan prestasi bahan di bawah tekanan dan arus, untuk mengoptimumkan reka bentuk, mengurangkan rintangan dan meningkatkan kekuatan. Sebagai contoh, kita boleh menyesuaikan kawasan keratan rentas dan bentuk bahagian sambungan untuk memastikan laluan semasa terpendek dan rintangan terendah, sambil meningkatkan kekuatan dan ketegaran struktur.

Dari segi proses pembuatan, kami menggunakan teknologi pendatang yang tinggi untuk memastikan konsistensi dan ketepatan produk. Proses mati boleh menghasilkan bahagian-bahagian dengan bentuk yang kompleks dan butiran yang tepat, yang penting untuk kekonduksian dan kekuatan mekanikal bahagian sambungan bateri. Kami mengawal parameter mati seperti suhu lebur, kelajuan suntikan dan kadar penyejukan untuk mengurangkan penjanaan liang dan tekanan dalaman, memastikan ketumpatan dan keseragaman pemutus, dan dengan itu meningkatkan kekonduksian dan kekuatannya.

Setelah mati selesai, kami menjalankan pemeriksaan dan kawalan kualiti yang ketat. Setiap kumpulan produk diuji untuk sifat rintangan dan mekanikal untuk memastikan kekonduksian dan kekuatan mekanikal memenuhi standard reka bentuk dan keperluan pelanggan. Melalui mikroskopi optik dan pengesanan sinar-X, kami dapat mengkaji struktur dalaman pemutus dan mencari dan menghapuskan kecacatan yang boleh menjejaskan prestasi, seperti liang, kemasukan dan retak.

Apakah cabaran teknikal yang digunakan oleh aplikasi sambungan bateri yang mati dalam sistem bateri kenderaan elektrik?

Dalam sistem bateri kenderaan elektrik, Sambungan bateri mati bahagian pemutus Mainkan peranan penting. Bahagian -bahagian ini bukan sahaja bertanggungjawab untuk sambungan elektrik antara sel -sel bateri, tetapi juga mesti mengekalkan prestasi dan kebolehpercayaan yang tinggi dalam persekitaran kerja yang keras. Walau bagaimanapun, sistem bateri kenderaan elektrik mempunyai keperluan yang sangat tinggi untuk bahagian sambungan, yang membawa satu siri cabaran teknikal. Berikut adalah strategi dan penyelesaian kami untuk memenuhi cabaran ini sebagai pengeluar profesional:

Sistem bateri kenderaan elektrik perlu beroperasi di bawah keadaan voltan semasa dan tinggi yang tinggi, jadi kekonduksian dan rintangan haba bahagian sambungan bateri mesti sangat unggul. Pemilihan bahan adalah kunci untuk menyelesaikan cabaran ini. Kami menggunakan bahan -bahan yang sangat konduktif seperti aloi tembaga, dan mengoptimumkan reka bentuk pada masa yang sama untuk memastikan pengagihan ketumpatan semasa seragam dan mengurangkan risiko terlalu panas tempatan. Melalui pengiraan yang tepat dan analisis simulasi, kami dapat merekabentuk bahagian sambungan yang dapat dilakukan secara efisien semasa dan menahan suhu tinggi.

Sistem bateri kenderaan elektrik mengalami kitaran caj dan pelepasan yang kerap dan getaran mekanikal yang teruk semasa operasi, yang menempatkan permintaan yang tinggi pada kekuatan mekanikal dan rintangan keletihan bahagian sambungan. Untuk menangani cabaran ini, kami menggunakan teknologi analisis elemen terhingga (FEA) dalam peringkat reka bentuk untuk menjalankan analisis terperinci mengenai pengagihan tekanan bahagian -bahagian, dan meningkatkan rintangan keletihan bahagian -bahagian dengan mengoptimumkan reka bentuk struktur, seperti menambahkan pengukus dan menyesuaikan geometri. Di samping itu, kami memilih bahan aloi dengan kekuatan yang tinggi dan rintangan keletihan, dan memastikan bahawa pemutus itu padat dan bebas kecacatan di dalam dengan mengendalikan parameter proses mati yang mengendalikan dengan ketat seperti suhu acuan, tekanan suntikan dan kadar penyejukan, dengan itu meningkatkan kekuatan dan kebolehpercayaan mekanikalnya.

Rintangan kakisan adalah satu lagi cabaran utama. Dalam sistem bateri kenderaan elektrik, komponen sambungan sering terdedah kepada elektrolit dan persekitaran lembap, jadi mereka perlu mempunyai rintangan kakisan yang sangat baik. Kami meningkatkan rintangan kakisan komponen melalui teknologi rawatan permukaan seperti elektroplating, anodizing dan salutan. Rawatan permukaan ini bukan sahaja boleh membentuk lapisan pelindung untuk mencegah hakisan oleh media yang menghakis, tetapi juga meningkatkan prestasi hubungan elektrik komponen dan memastikan operasi stabil jangka panjang.

Dari segi proses pembuatan, ketepatan tinggi dan konsistensi adalah asas untuk memastikan prestasi komponen. Kami menggunakan peralatan dan teknologi yang mati-matian untuk memastikan ketepatan dimensi dan bentuk konsistensi setiap komponen. Melalui talian pengeluaran automatik dan proses kawalan kualiti yang ketat, termasuk ujian dalam talian dan pemeriksaan penuh, kami memastikan bahawa setiap sambungan bateri mati pemutus bahagian yang dihantar memenuhi standard reka bentuk dan keperluan pelanggan.

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.