Peranan Pertimbangan Ringan di Bahagian Auto Die-Cast Zink Alloy Reka bentuk ringan telah menjadi arahan penting d...

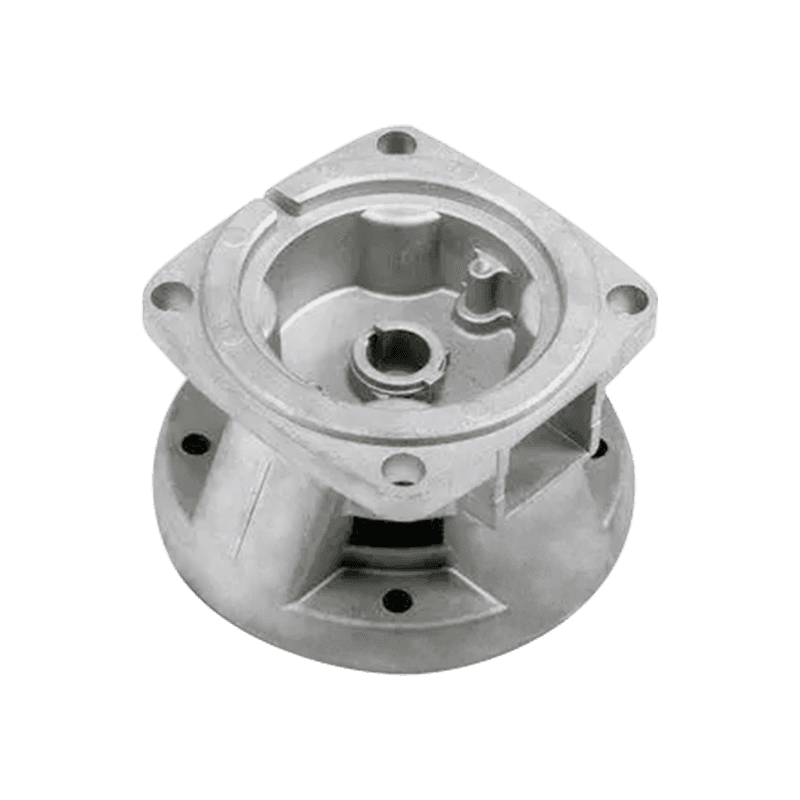

Baca lebih lanjutBahagian pemutus mati bateri

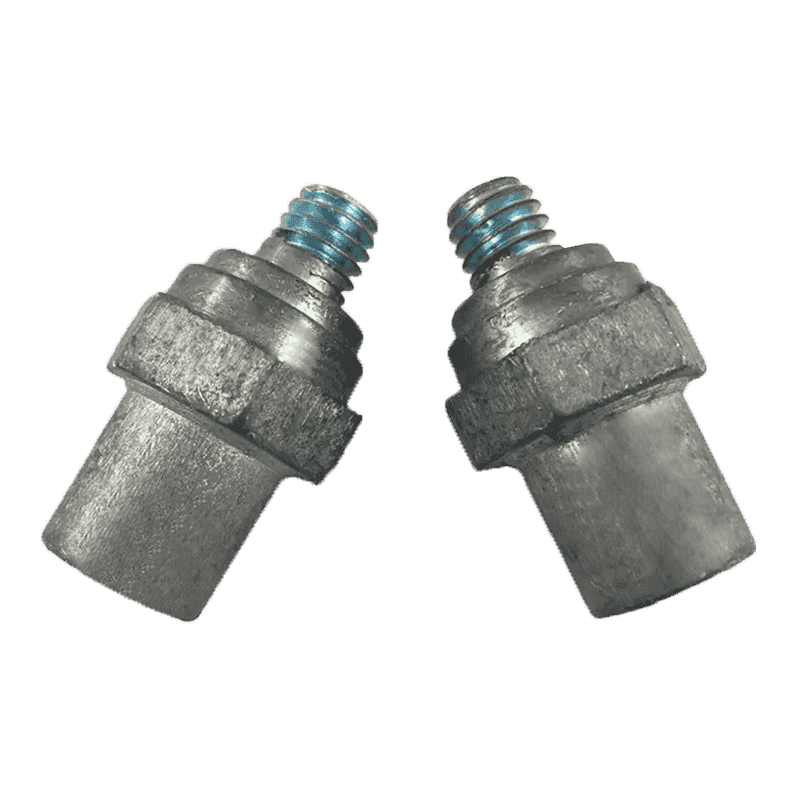

Bahagian plumbum bateri adalah komponen penting yang digunakan dalam pembuatan bateri, yang memainkan peranan penting dalam prestasi dan kehidupan bateri.

Bahagian plumbum bateri diperbuat daripada bahan plumbum, yang merupakan konduktor elektrik yang sangat baik dan bahan tahan kakisan dengan kekonduksian dan ketahanan yang baik. Ia secara berkesan dapat memindahkan arus ke kutub positif dan negatif bateri untuk memastikan operasi normal bateri. Di samping itu, bahan utama mempunyai rintangan yang rendah dan titik lebur yang tinggi, dapat menahan suhu tinggi dan keperluan semasa yang tinggi, dan meningkatkan keselamatan dan kestabilan bateri.

Dalam industri automotif, bahagian utama bateri digunakan secara meluas dalam pembuatan bateri. Bateri adalah salah satu komponen utama kereta, yang menyediakan kereta dengan tenaga permulaan dan tenaga bekalan kuasa. Bahagian memimpin bateri memainkan peranan penting dalam menghubungkan tiang positif dan negatif dan menjalankan arus dalam bateri, yang secara langsung mempengaruhi prestasi dan kehidupan bateri. Bahagian pemimpin bateri berkualiti tinggi dapat memberikan output arus yang stabil dan hayat perkhidmatan yang panjang, meningkatkan kebolehpercayaan dan prestasi kereta.

| 1. Lukisan atau sampel | Kami mendapat lukisan atau sampel dari pelanggan. |

| 2. Pengesahan lukisan | Kami akan menarik lukisan 3D mengikut lukisan atau sampel 2D pelanggan, dan menghantar lukisan 3D kepada pelanggan untuk pengesahan. |

| 3. Petikan | Kami akan memetik selepas mendapat pengesahan pelanggan, atau mengutip secara langsung mengikut lukisan 3D pelanggan. |

| 4. Membuat acuan/corak | Kami akan membuat acuan atau pattens selepas mendapat pesanan acuan dari pelanggan. |

| 5. Membuat sampel | Kami akan membuat sampel sebenar menggunakan acuan dan menghantarnya kepada pelanggan untuk pengesahan. |

| 6. Pengeluaran Massa | Kami akan menghasilkan produk selepas mendapat pengesahan dan pesanan pelanggan. |

| 7. Pemeriksaan | Kami akan memeriksa produk oleh pemeriksa kami atau meminta pelanggan untuk memeriksa bersama kami apabila selesai. |

| 8. Penghantaran | Kami akan menghantar barang kepada pelanggan selepas mendapat hasil pemeriksaan dan pengesahan pelanggan. |

| Proses: | 1) Penyemperitan pemutus / profil mati |

| 2) Pemesinan: CNC beralih, penggilingan, penggerudian, pengisaran, reaming dan threading | |

| 3) Perlakuan permukaan | |

| 4) Pemeriksaan dan pembungkusan | |

| Bahan yang ada: | 1) Alloy aluminium mati pemutus: addc10, adc12, a360, a380, zl110, zl101, dll. |

| 2) Penyemperitan profil aloi aluminium: 6061, 6063 | |

| 3) Alloy Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, dll. | |

| Rawatan Permukaan: | Menggilap |

| Tembakan letupan | |

| Sandblasting | |

| Salutan serbuk | |

| Anodizing | |

| Penyaduran krom | |

| Passivation | |

| E-salutan | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0.01-5kg |

| Pesanan Masa Memimpin: | 20-45 hari (mengikut kuantiti dan kerumitan produk 1 |

-

-

Ketepatan dimensi dalam pemutus mati plumbum Pemutus mati memimpin terkenal dengan keupayaannya untuk mencapai ket...

Baca lebih lanjut -

Gambaran keseluruhan kurungan profil aluminium Kurungan profil aluminium digunakan secara meluas dalam pelbagai ap...

Baca lebih lanjut -

Kekuatan mekanikal zink mati pemutus dalam aplikasi struktur Pemutus mati zink digunakan secara meluas dalam pelba...

Baca lebih lanjut -

Kaedah pemeriksaan visual Peperiksaan visual berfungsi sebagai baris penilaian kualiti pertama untuk Alumi...

Baca lebih lanjut -

Pengenalan Profil Aluminium Kelengkapan Elektronik Kelengkapan elektronik profil aluminium adalah kom...

Baca lebih lanjut

Apabila pembuatan bateri memimpin bahagian pemutus mati, bagaimana untuk mengoptimumkan proses mati untuk memperbaiki sifat mekanik dan kekonduksian elektrik produk?

Sebagai profesional Bahagian pemutus mati bateri Pengilang, kami memahami peranan utama proses mati dalam memastikan sifat mekanikal dan kekonduksian elektrik produk. Mengoptimumkan proses mati-cast bukan sahaja meningkatkan kualiti produk, tetapi juga meningkatkan prestasi produk dan kebolehpercayaan dalam aplikasi dunia nyata. Kami bermula dari aspek-aspek berikut untuk mengoptimumkan proses pemotongan secara komprehensif untuk memastikan sifat-sifat mekanikal dan kekonduksian elektrik produk adalah optimum:

Dalam pemilihan bahan-bahan yang mati, kami menggunakan aloi plumbum yang tinggi dan mengoptimumkan komposisi aloi mengikut keperluan aplikasi tertentu. Memimpin kemelut tinggi mempunyai kekonduksian elektrik yang sangat baik dan titik lebur yang rendah, menjadikannya sesuai untuk mati. Di samping itu, sifat -sifat mekanikal dan rintangan kakisan aloi plumbum dapat diperbaiki lagi dengan menambahkan jumlah elemen pengaliran yang sesuai seperti antimoni, timah dan kalsium. Sebagai contoh, antimoni dapat meningkatkan kekuatan dan kekerasan aloi plumbum, sementara timah dan kalsium dapat meningkatkan ketahanan dan rintangan keletihannya. Komposisi aloi yang lebih baik ini meningkatkan ciri -ciri mekanikal casting die plumbum sambil memastikan kekonduksian elektrik.

Semasa proses reka bentuk dan pembuatan acuan, kami menggunakan teknologi reka bentuk bantuan komputer (CAD) dan kejuruteraan bantuan komputer (CAE) untuk merancang sistem geometri dan gating acuan dengan tepat. Dengan mensimulasikan aliran logam dan tingkah laku pengaliran haba semasa proses pemutus, kami dapat mengoptimumkan reka bentuk acuan, mengurangkan liang -liang dan penyusutan di dalam pemutus, dan memastikan ketumpatan dan keseragaman pemutus. Acuan berkualiti tinggi bukan sahaja meningkatkan ketepatan dimensi casting, tetapi juga meningkatkan sifat mekanikal dan kekonduksian elektrik mereka.

Semasa proses mati sebenar, kami mengawal parameter proses dengan ketat seperti suhu lebur aloi plumbum, kelajuan suntikan, suhu acuan dan kadar penyejukan. Pertama, dengan tepat mengawal suhu lebur aloi plumbum, cair logam dipastikan mempunyai ketidakstabilan yang baik dan dapat mengisi setiap detail acuan, dengan itu membentuk pemutus yang padat, bebas kecacatan. Kedua, pelarasan kelajuan suntikan dan suhu acuan yang betul dapat mengurangkan liang dan retak di dalam pemutus dan meningkatkan lagi sifat mekanikal dan kekonduksian elektrik pemutus. Di samping itu, dengan mengoptimumkan kadar penyejukan, kita dapat mengawal proses pemejalan pemutus, mengurangkan tekanan dalaman dan ubah bentuk, dan memastikan kestabilan dimensi dan kekuatan mekanikal pemutus.

Untuk terus meningkatkan prestasi casting mati, kami juga menggunakan pelbagai proses pemprosesan pasca. Sebagai contoh, melalui proses rawatan haba, tekanan sisa di dalam pemutus boleh dihapuskan dan sifat mekanikal dan hayat perkhidmatannya dapat ditingkatkan. Rawatan penyaduran dan salutan dapat meningkatkan rintangan kakisan dan kekerasan permukaan casting mati, memastikan kebolehpercayaan jangka panjang mereka dalam persekitaran yang keras. Di samping itu, kami melakukan pemesinan pemesinan dan ketepatan untuk meningkatkan kemasan permukaan dan ketepatan dimensi casting, dengan itu meningkatkan kekonduksian dan kebolehpercayaan sambungan mereka.

Dari segi perlindungan dan keselamatan alam sekitar, bagaimana untuk mengoptimumkan proses pengeluaran bateri memimpin bahagian pemutus untuk mengurangkan kesan terhadap alam sekitar dan kesihatan pekerja?

Sebagai profesional Bahagian pemutus mati bateri Pengilang, kita tahu bahawa kita mesti memberi perhatian kepada isu perlindungan dan keselamatan alam sekitar semasa proses pengeluaran. Lead adalah logam toksik yang berpotensi membahayakan alam sekitar dan kesihatan pekerja. Oleh itu, mengoptimumkan proses pengeluaran untuk mengurangkan kesan terhadap alam sekitar dan kesihatan pekerja adalah tumpuan perhatian dan peningkatan berterusan kami. Dalam pemilihan dan pemprosesan bahan mentah, kami secara ketat mengawal kesucian dan komposisi aloi untuk mengelakkan menggunakan bahan mentah yang mengandungi kekotoran yang berbahaya. Dengan membeli jongkong berkualiti tinggi dan menjalankan pemeriksaan kualiti yang ketat sebelum memasuki kilang, kami memastikan bahawa semua bahan mentah memenuhi piawaian perlindungan alam sekitar. Di samping itu, kami mengambil langkah -langkah perlindungan semasa penyimpanan dan pengangkutan bahan mentah, seperti penggunaan bekas kedap udara dan gudang khusus, untuk mengelakkan kebocoran habuk dan wap plumbum.

Semasa proses pengeluaran, kami menggunakan peralatan lebur dan casting yang maju, dilengkapi dengan sistem penyucian gas serombong yang cekap dan peranti pengumpulan habuk. Gas serombong dan habuk yang dihasilkan semasa proses peleburan ditapis dan diproses melalui sistem pemurnian untuk memastikan bahawa pelepasan mematuhi piawaian alam sekitar. Untuk mengurangkan penjanaan wap plumbum semasa proses peleburan, kami mengoptimumkan parameter proses peleburan, seperti mengawal suhu lebur dan mengurangkan terlalu panas. Di samping itu, kami menggunakan mesin mati yang tertutup untuk mengurangkan pelarian wap dan habuk plumbum dan melindungi persekitaran kerja pekerja.

Semasa proses mati, kami menggunakan automasi dan mekanisasi untuk mengurangkan pendedahan langsung pekerja untuk memimpin. Kami menggunakan sistem pemakanan automatik dan lengan robot untuk mengangkut bahan dan mengeluarkan casting untuk mengelakkan operasi manual oleh pekerja dalam suhu tinggi dan memimpin persekitaran wap. Operasi dan penyelenggaraan mesin mati dilakukan oleh profesional yang telah menjalani latihan yang ketat dan akrab dengan prosedur operasi yang selamat dan langkah kecemasan untuk memastikan keselamatan proses pengeluaran.

Kami juga telah melaksanakan satu siri langkah kawalan alam sekitar kilang untuk mengurangkan kesan plumbum terhadap alam sekitar dan kesihatan pekerja. Sebagai contoh, pasang sistem pengudaraan kecekapan tinggi di bengkel pengeluaran untuk memastikan udara diedarkan dan membersihkan dan mencegah pengumpulan wap dan habuk plumbum. Di samping itu, peralatan pengeluaran dan sistem pengudaraan sentiasa dikekalkan dan diperiksa untuk memastikan operasi normal dan penapisan yang cekap. Untuk sisa dan sisa plumbum, kami menggunakan peralatan khas untuk mengumpul dan memprosesnya untuk mengelakkan pencemaran sekunder.

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.