Peranan Pertimbangan Ringan di Bahagian Auto Die-Cast Zink Alloy Reka bentuk ringan telah menjadi arahan penting d...

Baca lebih lanjutBahagian pemutus mengimbangi mekanikal

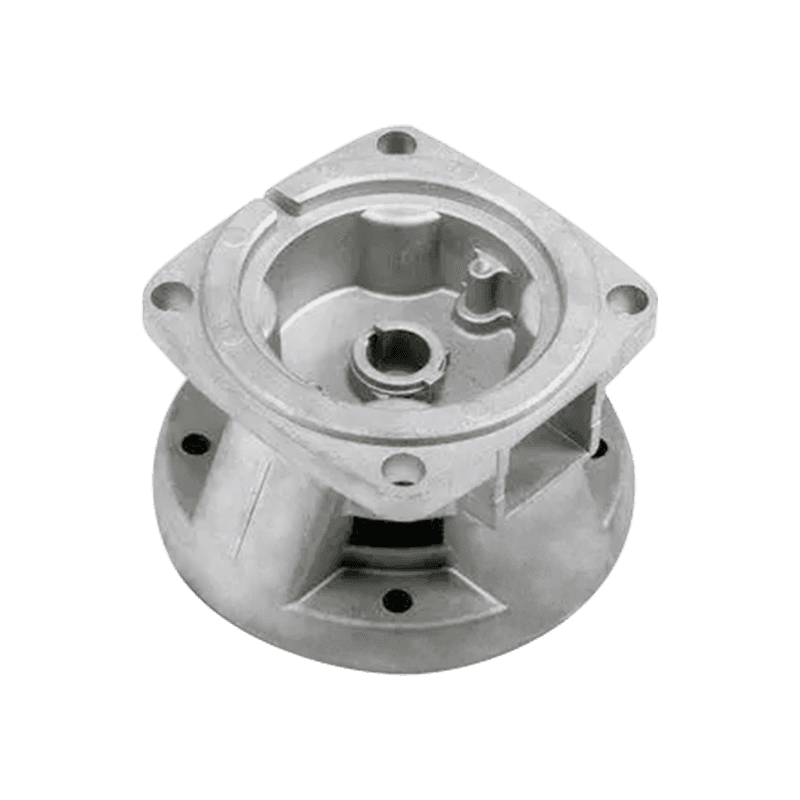

Bahagian mengimbangi mekanikal memainkan peranan penting dalam peralatan mekanikal, memberikan keseimbangan dan kestabilan yang diperlukan. Mereka digunakan secara meluas dalam pelbagai industri, termasuk pembuatan industri, aeroangkasa, automotif, dan tenaga.

Fungsi utama bahagian mengimbangi mekanikal adalah untuk menghapuskan ketidakseimbangan dalam peralatan berputar atau bergetar untuk memastikan operasi biasa peralatan. Ketidakseimbangan boleh menyebabkan getaran, bunyi bising, dan juga kerosakan atau kemalangan kepada peralatan. Aksesori mengimbangi mekanikal mengekalkan keseimbangan peralatan semasa operasi dengan menambahkan atau menyesuaikan berat. Aksesori ini biasanya diperbuat daripada bahan logam seperti besi, keluli, dan aluminium untuk memastikan bahawa mereka mempunyai kekuatan dan ketahanan yang mencukupi.

Apabila memilih dan memasang aksesori mengimbangi mekanikal, anda perlu berhati -hati. Jenis peralatan yang berbeza memerlukan pelbagai jenis aksesori mengimbangi untuk memastikan kesan mengimbangi yang terbaik. Apabila memilih aksesori, anda perlu mempertimbangkan faktor -faktor seperti kelajuan putaran, beban, dan kekerapan getaran peralatan. Di samping itu, pemasangan yang betul juga merupakan faktor utama untuk memastikan aksesori mengimbangi memainkan peranan yang berkesan. Pemasangan yang tidak betul boleh menyebabkan aksesori menjadi longgar atau tidak stabil, yang seterusnya mempengaruhi kesan mengimbangi peralatan.

| 1. Lukisan atau sampel | Kami mendapat lukisan atau sampel dari pelanggan. |

| 2. Pengesahan lukisan | Kami akan menarik lukisan 3D mengikut lukisan atau sampel 2D pelanggan, dan menghantar lukisan 3D kepada pelanggan untuk pengesahan. |

| 3. Petikan | Kami akan memetik selepas mendapat pengesahan pelanggan, atau mengutip secara langsung mengikut lukisan 3D pelanggan. |

| 4. Membuat acuan/corak | Kami akan membuat acuan atau pattens selepas mendapat pesanan acuan dari pelanggan. |

| 5. Membuat sampel | Kami akan membuat sampel sebenar menggunakan acuan dan menghantarnya kepada pelanggan untuk pengesahan. |

| 6. Pengeluaran Massa | Kami akan menghasilkan produk selepas mendapat pengesahan dan pesanan pelanggan. |

| 7. Pemeriksaan | Kami akan memeriksa produk oleh pemeriksa kami atau meminta pelanggan untuk memeriksa bersama kami apabila selesai. |

| 8. Penghantaran | Kami akan menghantar barang kepada pelanggan selepas mendapat hasil pemeriksaan dan pengesahan pelanggan. |

| Proses: | 1) Penyemperitan pemutus / profil mati |

| 2) Pemesinan: CNC beralih, penggilingan, penggerudian, pengisaran, reaming dan threading | |

| 3) Perlakuan permukaan | |

| 4) Pemeriksaan dan pembungkusan | |

| Bahan yang ada: | 1) Alloy aluminium mati pemutus: addc10, adc12, a360, a380, zl110, zl101, dll. |

| 2) Penyemperitan profil aloi aluminium: 6061, 6063 | |

| 3) Alloy Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, dll. | |

| Rawatan Permukaan: | Menggilap |

| Tembakan letupan | |

| Sandblasting | |

| Salutan serbuk | |

| Anodizing | |

| Penyaduran krom | |

| Passivation | |

| E-salutan | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0.01-5kg |

| Pesanan Masa Memimpin: | 20-45 hari (mengikut kuantiti dan kerumitan produk 1 |

-

-

Ketepatan dimensi dalam pemutus mati plumbum Pemutus mati memimpin terkenal dengan keupayaannya untuk mencapai ket...

Baca lebih lanjut -

Gambaran keseluruhan kurungan profil aluminium Kurungan profil aluminium digunakan secara meluas dalam pelbagai ap...

Baca lebih lanjut -

Kekuatan mekanikal zink mati pemutus dalam aplikasi struktur Pemutus mati zink digunakan secara meluas dalam pelba...

Baca lebih lanjut -

Kaedah pemeriksaan visual Peperiksaan visual berfungsi sebagai baris penilaian kualiti pertama untuk Alumi...

Baca lebih lanjut -

Pengenalan Profil Aluminium Kelengkapan Elektronik Kelengkapan elektronik profil aluminium adalah kom...

Baca lebih lanjut

Bagaimana cara mengawal ketebalan dinding dengan mengimbangi bahagian -bahagian pemutus yang mengimbangi mekanikal untuk mencapai kesan mengimbangi dinamik yang terbaik?

Dalam proses pembuatan Bahagian pemutus mengimbangi mekanikal , dengan tepat mengawal ketebalan dinding pemutus adalah salah satu langkah utama untuk memastikan kesan mengimbangi dinamik. Ketidaksuburan ketebalan dinding akan secara langsung membawa kepada anjakan pusat jisim, yang akan menjejaskan prestasi mengimbangi semasa putaran atau pergerakan. Untuk mencapai kesan mengimbangi dinamik yang terbaik, pengeluar perlu mengambil beberapa langkah yang tepat.

Dalam peringkat reka bentuk, perisian CAD/CAE maju harus digunakan untuk pemodelan 3D dan analisis simulasi. Dengan mensimulasikan pengagihan tekanan, ubah bentuk dan pusat kedudukan jisim di bawah ketebalan dinding yang berbeza, skim reka bentuk ketebalan dinding yang optimum dapat ditentukan. Proses ini memerlukan pereka untuk mempunyai pengetahuan mekanikal yang mendalam dan pengalaman praktikal yang kaya, dan dapat meramalkan dan mengoptimumkan prestasi struktur casting dengan tepat.

Dalam peringkat reka bentuk acuan, acuan perlu dibuat dengan teliti mengikut hasil reka bentuk ketebalan dinding. Ketepatan acuan secara langsung mempengaruhi keseragaman ketebalan dinding pemutus. Oleh itu, peralatan pemprosesan ketepatan tinggi dan teknologi pengesanan lanjutan diperlukan dalam proses pembuatan acuan untuk memastikan parameter seperti saiz rongga acuan dan kekasaran permukaan memenuhi keperluan reka bentuk.

Semasa proses pengeluaran pemutus mati, parameter proses pemutus mati, seperti menuangkan suhu, tekanan, kelajuan dan masa penyejukan, juga harus dikawal ketat. Parameter ini mempunyai kesan yang signifikan terhadap proses pemejalan, struktur organisasi dan ketebalan dinding keseragaman pemutus. Melalui ujian dan pengoptimuman berulang, gabungan parameter proses terbaik didapati untuk mencapai kawalan tepat ketebalan dinding pemutus.

Reka bentuk atau bahan khas yang diperlukan untuk mengimbangi bahagian -bahagian pemutus die mekanikal untuk meningkatkan ketahanan dan kestabilan mereka?

Semasa berurusan dengan senario aplikasi putaran berkelajuan tinggi, Bahagian pemutus mengimbangi mekanikal menghadapi beban kerja yang sangat tinggi dan persekitaran kerja yang keras. Untuk memastikan ketahanan dan kestabilannya, pengeluar perlu mengadopsi satu siri reka bentuk atau bahan khas untuk meningkatkan prestasi casting.

Dari segi reka bentuk, kekuatan struktur dan kekakuan pemutus mesti dipertimbangkan sepenuhnya. Dengan mengoptimumkan reka bentuk struktur, seperti menggunakan tulang rusuk yang mengukuhkan dan mengubah bentuk keratan rentas, rintangan ubah bentuk dan kapasiti galas beban pemutus dapat ditingkatkan. Pada masa yang sama, pusat kedudukan massa pemutus mesti dikira dengan tepat dan diselaraskan untuk memastikan ia dapat mengekalkan keseimbangan dinamik semasa putaran berkelajuan tinggi.

Dari segi pemilihan bahan, bahan dengan kekuatan tinggi, rintangan haus yang tinggi dan rintangan keletihan yang tinggi harus dipilih. Sebagai contoh, beberapa keluli aloi khas, keluli tahan karat atau aloi suhu tinggi, dan lain-lain, boleh mengekalkan prestasi yang stabil di bawah persekitaran yang keras seperti suhu tinggi, tekanan tinggi dan kelajuan tinggi. Di samping itu, bahan komposit atau teknologi salutan boleh dipertimbangkan untuk meningkatkan lagi kekerasan permukaan dan memakai rintangan casting.

Sebagai tambahan kepada reka bentuk dan pemilihan bahan, pengoptimuman proses pembuatan juga merupakan cara penting untuk meningkatkan ketahanan dan kestabilan casting. Dengan mengamalkan teknologi casting yang maju, proses rawatan haba dan teknologi rawatan permukaan (seperti pukulan pukulan, karburizing dan pelindapkejutan, dll.), Struktur organisasi casting, sifat mekanikal dan kualiti permukaan bahan dapat ditingkatkan dengan ketara. Langkah-langkah ini membantu mengurangkan getaran, bunyi dan haus casting semasa putaran berkelajuan tinggi, dengan itu memanjangkan hayat dan kestabilan perkhidmatan mereka.

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.