Peranan Pertimbangan Ringan di Bahagian Auto Die-Cast Zink Alloy Reka bentuk ringan telah menjadi arahan penting d...

Baca lebih lanjutBerat badan mekanikal Menaikkan bahagian pemutus mati

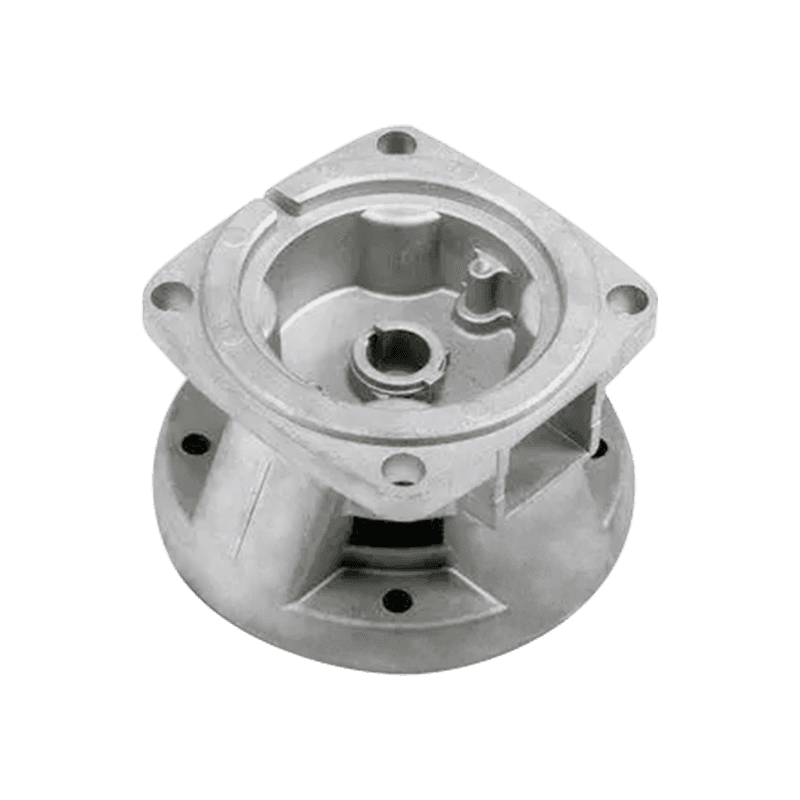

Bahagian penambahan berat mekanikal adalah aksesori yang digunakan khusus untuk meningkatkan berat peralatan mekanikal. Mereka biasanya diperbuat daripada bahan berkepadatan tinggi seperti plumbum, tungsten atau besi untuk menyediakan jisim tambahan dan kestabilan. Bahagian ini digunakan secara meluas dalam bidang kereta, aeroangkasa, pembinaan dan peralatan perindustrian.

Fungsi utama bahagian berat badan mekanikal adalah untuk meningkatkan jumlah berat peralatan. Dalam sesetengah aplikasi, meningkatkan berat peralatan boleh memberikan kestabilan dan keseimbangan yang lebih baik. Sebagai contoh, dalam industri pembuatan automotif, bahagian berat badan mekanikal sering digunakan untuk meningkatkan prestasi pengendalian dan memandu kestabilan kenderaan. Dengan meningkatkan jumlah berat kenderaan, benjolan dan gegelung kenderaan ketika memandu pada kelajuan tinggi atau menghadapi jalan -jalan yang tidak sekata dapat dikurangkan, dengan itu meningkatkan pengalaman memandu dan keselamatan.

Bahagian berat badan mekanikal biasanya boleh disesuaikan mengikut keperluan yang berbeza. Mengikut keperluan khusus peralatan, bahagian berat badan bahan dan bentuk yang berbeza boleh dipilih. Sebagai contoh, bagi aplikasi yang memerlukan berat badan berkepadatan tinggi, bahagian berat badan yang diperbuat daripada bahan seperti plumbum atau tungsten boleh dipilih. Untuk bahagian berat badan yang memerlukan jumlah yang lebih besar, bahagian berat badan yang diperbuat daripada bahan seperti besi boleh dipilih. Di samping itu, bentuk dan saiz bahagian berat badan juga boleh direka dan disesuaikan mengikut keperluan sebenar.

| 1. Lukisan atau sampel | Kami mendapat lukisan atau sampel dari pelanggan. |

| 2. Pengesahan lukisan | Kami akan menarik lukisan 3D mengikut lukisan atau sampel 2D pelanggan, dan menghantar lukisan 3D kepada pelanggan untuk pengesahan. |

| 3. Petikan | Kami akan memetik selepas mendapat pengesahan pelanggan, atau mengutip secara langsung mengikut lukisan 3D pelanggan. |

| 4. Membuat acuan/corak | Kami akan membuat acuan atau pattens selepas mendapat pesanan acuan dari pelanggan. |

| 5. Membuat sampel | Kami akan membuat sampel sebenar menggunakan acuan dan menghantarnya kepada pelanggan untuk pengesahan. |

| 6. Pengeluaran Massa | Kami akan menghasilkan produk selepas mendapat pengesahan dan pesanan pelanggan. |

| 7. Pemeriksaan | Kami akan memeriksa produk oleh pemeriksa kami atau meminta pelanggan untuk memeriksa bersama kami apabila selesai. |

| 8. Penghantaran | Kami akan menghantar barang kepada pelanggan selepas mendapat hasil pemeriksaan dan pengesahan pelanggan. |

| Proses: | 1) Penyemperitan pemutus / profil mati |

| 2) Pemesinan: CNC beralih, penggilingan, penggerudian, pengisaran, reaming dan threading | |

| 3) Perlakuan permukaan | |

| 4) Pemeriksaan dan pembungkusan | |

| Bahan yang ada: | 1) Alloy aluminium mati pemutus: addc10, adc12, a360, a380, zl110, zl101, dll. |

| 2) Penyemperitan profil aloi aluminium: 6061, 6063 | |

| 3) Alloy Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, dll. | |

| Rawatan Permukaan: | Menggilap |

| Tembakan letupan | |

| Sandblasting | |

| Salutan serbuk | |

| Anodizing | |

| Penyaduran krom | |

| Passivation | |

| E-salutan | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0.01-5kg |

| Pesanan Masa Memimpin: | 20-45 hari (mengikut kuantiti dan kerumitan produk 1 |

-

-

Ketepatan dimensi dalam pemutus mati plumbum Pemutus mati memimpin terkenal dengan keupayaannya untuk mencapai ket...

Baca lebih lanjut -

Gambaran keseluruhan kurungan profil aluminium Kurungan profil aluminium digunakan secara meluas dalam pelbagai ap...

Baca lebih lanjut -

Kekuatan mekanikal zink mati pemutus dalam aplikasi struktur Pemutus mati zink digunakan secara meluas dalam pelba...

Baca lebih lanjut -

Kaedah pemeriksaan visual Peperiksaan visual berfungsi sebagai baris penilaian kualiti pertama untuk Alumi...

Baca lebih lanjut -

Pengenalan Profil Aluminium Kelengkapan Elektronik Kelengkapan elektronik profil aluminium adalah kom...

Baca lebih lanjut

Apabila pembuatan casting mati ditambah mekanikal, bagaimana untuk mencapai matlamat meningkatkan berat badan sambil mengekalkan atau memperbaiki sifat mekanikal?

Apabila pembuatan Castings Die Meight-ditambah Mekanikal , memilih bahan yang betul adalah kunci untuk memastikan produk memenuhi keperluan berat badan sambil mengekalkan atau meningkatkan sifat mekanikal. Kita perlu mempertimbangkan ketumpatan bahan, kerana cara langsung untuk meningkatkan berat badan adalah memilih bahan dengan ketumpatan yang lebih tinggi. Walau bagaimanapun, hanya peningkatan ketumpatan mungkin tidak mencukupi untuk memenuhi semua keperluan prestasi, jadi faktor -faktor seperti kekuatan material, ketangguhan, rintangan kakisan, kestabilan terma, dan prestasi pemprosesan juga perlu dipertimbangkan secara komprehensif.

Untuk casting mati yang ditambah berat mekanikal, bahan yang biasa digunakan termasuk aloi aluminium, aloi zink, aloi magnesium, dan beberapa aloi tembaga. Bahan -bahan ini mempunyai sifat pemutus yang baik dan kebolehkerjaan, dan boleh dirumuskan mengikut senario aplikasi yang berbeza untuk mencapai keseimbangan berat dan prestasi yang dikehendaki. Sebagai contoh, untuk bahagian-bahagian yang perlu menahan beban besar, aloi aluminium kekuatan tinggi atau aloi tembaga boleh dipilih, dan kekuatan mereka dapat diperbaiki selanjutnya melalui proses seperti rawatan haba; Bagi bahagian-bahagian yang memerlukan rintangan kakisan yang baik, bahan tahan kakisan dengan elemen aloi tertentu yang ditambah boleh dipilih.

Untuk mengurangkan kos semasa memenuhi keperluan berat badan, bahan komposit atau struktur bahan berbilang lapisan juga boleh dipertimbangkan. Melalui pemilihan bahan yang munasabah dan reka bentuk struktur, adalah mungkin untuk mencapai peningkatan dua kali ganda dalam berat badan dan prestasi casting mati secara mekanikal tanpa meningkatkan kos terlalu banyak.

Dalam proses pemutus mati, bagaimana untuk mengoptimumkan parameter proses untuk mengawal ketepatan berat dan kualiti dalaman casting mati secara mekanikal?

Dalam proses pemutus mati, mengoptimumkan parameter proses adalah cara penting untuk mengawal ketepatan berat dan kualiti dalaman casting mati berwajaran secara mekanikal . Proses pemutus mati melibatkan pelbagai parameter utama, termasuk menuangkan suhu, menuangkan kelajuan, tekanan, masa pegangan dan suhu acuan, yang secara langsung mempengaruhi kualiti pencetakan, ketepatan berat dan struktur dalaman pemutus.

Untuk mencapai kawalan berat badan yang tepat dan struktur dalaman yang berkualiti tinggi, pertama kali perlu untuk menentukan suhu menuangkan dan suhu acuan yang sesuai. Terlalu suhu menuangkan tinggi akan menyebabkan cecair logam terlalu cair, dan mudah untuk menghasilkan kecacatan seperti rongga pengecutan dan pengecutan; Walaupun suhu menuangkan terlalu rendah akan menjejaskan kapasiti pengisian cecair logam dan ketumpatan pemutus. Suhu acuan mempengaruhi kadar penyejukan dan proses penghabluran pemutus, dan kemudian mempengaruhi struktur dan prestasi dalamannya.

Menuangkan terlalu cepat boleh menyebabkan logam cair memberi kesan kepada acuan, mengakibatkan percikan dan entrainment udara, yang mempengaruhi kualiti permukaan dan kualiti dalaman pemutus; Menuangkan terlalu perlahan boleh menyebabkan ketidakstabilan logam cair yang tidak mencukupi, yang mempengaruhi integriti dan ketepatan berat pemutus. Tekanan secara langsung memberi kesan kepada kapasiti pengisian logam cair dan ketumpatan pemutus. Tekanan yang berlebihan boleh menyebabkan kerosakan pada acuan atau ubah bentuk pemutus, sementara tekanan terlalu sedikit boleh menyebabkan kecacatan seperti liang dan pengecutan di dalam pemutus.

Kawalan masa pegangan juga penting. Masa pegangan yang tidak mencukupi boleh menyebabkan pemejalan yang tidak lengkap di dalam pemutus, mengakibatkan kecacatan seperti rongga pengecutan dan pengecutan; Walaupun masa pegangan terlalu lama boleh meningkatkan kitaran pengeluaran dan kos. Oleh itu, adalah perlu untuk menentukan masa pemegangan yang optimum melalui eksperimen dan pengoptimuman berdasarkan keadaan bahan dan proses tertentu.

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.