Peranan Pertimbangan Ringan di Bahagian Auto Die-Cast Zink Alloy Reka bentuk ringan telah menjadi arahan penting d...

Baca lebih lanjutBahagian Interi Auto Alloy Zink Die Casting

Aloi zink juga mempunyai ciri -ciri rintangan kakisan dan dapat mengekalkan prestasi yang baik dalam pelbagai persekitaran yang keras. Bahagian dalaman automotif sering terdedah kepada pelbagai bahan kimia dan kelembapan, dan mudah dipengaruhi oleh kakisan dan pengoksidaan. Aloi zink mempunyai rintangan kakisan yang baik, dapat menahan hakisan pelbagai faktor kakisan, dan mengekalkan kualiti hayat dan kualiti penampilannya.

Aloi zink, sebagai bahan yang mesra alam, juga memenuhi keperluan industri automotif untuk perlindungan alam sekitar. Proses pengeluaran aloi zink agak mudah, yang dapat mengurangkan penggunaan tenaga dan sumber dan mengurangkan pencemaran alam sekitar. Pada masa yang sama, aloi zink boleh dikitar semula dan digunakan semula untuk mengurangkan penjanaan sisa, yang selaras dengan konsep pembangunan mampan.

Sebagai tambahan kepada aplikasinya di bahagian dalaman automotif, aloi zink juga digunakan secara meluas dalam pembuatan bahagian automotif yang lain. Sebagai contoh, bahagian enjin, bahagian casis, bahagian sistem penghantaran, dan lain -lain boleh dibuat daripada bahan aloi zink untuk meningkatkan kekuatan, rintangan memakai dan ketahanan kakisan bahagian, dengan itu meningkatkan prestasi dan kebolehpercayaan keseluruhan kenderaan.

| 1. Lukisan atau sampel | Kami mendapat lukisan atau sampel dari pelanggan. |

| 2. Pengesahan lukisan | Kami akan menarik lukisan 3D mengikut lukisan atau sampel 2D pelanggan, dan menghantar lukisan 3D kepada pelanggan untuk pengesahan. |

| 3. Petikan | Kami akan memetik selepas mendapat pengesahan pelanggan, atau mengutip secara langsung mengikut lukisan 3D pelanggan. |

| 4. Membuat acuan/corak | Kami akan membuat acuan atau pattens selepas mendapat pesanan acuan dari pelanggan. |

| 5. Membuat sampel | Kami akan membuat sampel sebenar menggunakan acuan dan menghantarnya kepada pelanggan untuk pengesahan. |

| 6. Pengeluaran Massa | Kami akan menghasilkan produk selepas mendapat pengesahan dan pesanan pelanggan. |

| 7. Pemeriksaan | Kami akan memeriksa produk oleh pemeriksa kami atau meminta pelanggan untuk memeriksa bersama kami apabila selesai. |

| 8. Penghantaran | Kami akan menghantar barang kepada pelanggan selepas mendapat hasil pemeriksaan dan pengesahan pelanggan. |

| Proses: | 1) Penyemperitan pemutus / profil mati |

| 2) Pemesinan: CNC beralih, penggilingan, penggerudian, pengisaran, reaming dan threading | |

| 3) Perlakuan permukaan | |

| 4) Pemeriksaan dan pembungkusan | |

| Bahan yang ada: | 1) Alloy aluminium mati pemutus: addc10, adc12, a360, a380, zl110, zl101, dll. |

| 2) Penyemperitan profil aloi aluminium: 6061, 6063 | |

| 3) Alloy Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, dll. | |

| Rawatan Permukaan: | Menggilap |

| Tembakan letupan | |

| Sandblasting | |

| Salutan serbuk | |

| Anodizing | |

| Penyaduran krom | |

| Passivation | |

| E-salutan | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0.01-5kg |

| Pesanan Masa Memimpin: | 20-45 hari (mengikut kuantiti dan kerumitan produk 1 |

| 1. Lukisan atau sampel | Kami mendapat lukisan atau sampel dari pelanggan. |

| 2. Pengesahan lukisan | Kami akan menarik lukisan 3D mengikut lukisan atau sampel 2D pelanggan, dan menghantar lukisan 3D kepada pelanggan untuk pengesahan. |

| 3. Petikan | Kami akan memetik selepas mendapat pengesahan pelanggan, atau mengutip secara langsung mengikut lukisan 3D pelanggan. |

| 4. Membuat acuan/corak | Kami akan membuat acuan atau pattens selepas mendapat pesanan acuan dari pelanggan. |

| 5. Membuat sampel | Kami akan membuat sampel sebenar menggunakan acuan dan menghantarnya kepada pelanggan untuk pengesahan. |

| 6. Pengeluaran Massa | Kami akan menghasilkan produk selepas mendapat pengesahan dan pesanan pelanggan. |

| 7. Pemeriksaan | Kami akan memeriksa produk oleh pemeriksa kami atau meminta pelanggan untuk memeriksa bersama kami apabila selesai. |

| 8. Penghantaran | Kami akan menghantar barang kepada pelanggan selepas mendapat hasil pemeriksaan dan pengesahan pelanggan. |

| Proses: | 1) Penyemperitan pemutus / profil mati |

| 2) Pemesinan: CNC beralih, penggilingan, penggerudian, pengisaran, reaming dan threading | |

| 3) Perlakuan permukaan | |

| 4) Pemeriksaan dan pembungkusan | |

| Bahan yang ada: | 1) Alloy aluminium mati pemutus: addc10, adc12, a360, a380, zl110, zl101, dll. |

| 2) Penyemperitan profil aloi aluminium: 6061, 6063 | |

| 3) Alloy Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, dll. | |

| Rawatan Permukaan: | Menggilap |

| Tembakan letupan | |

| Sandblasting | |

| Salutan serbuk | |

| Anodizing | |

| Penyaduran krom | |

| Passivation | |

| E-salutan | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0.01-5kg |

| Pesanan Masa Memimpin: | 20-45 hari (mengikut kuantiti dan kerumitan produk 1 |

-

-

Ketepatan dimensi dalam pemutus mati plumbum Pemutus mati memimpin terkenal dengan keupayaannya untuk mencapai ket...

Baca lebih lanjut -

Gambaran keseluruhan kurungan profil aluminium Kurungan profil aluminium digunakan secara meluas dalam pelbagai ap...

Baca lebih lanjut -

Kekuatan mekanikal zink mati pemutus dalam aplikasi struktur Pemutus mati zink digunakan secara meluas dalam pelba...

Baca lebih lanjut -

Kaedah pemeriksaan visual Peperiksaan visual berfungsi sebagai baris penilaian kualiti pertama untuk Alumi...

Baca lebih lanjut -

Pengenalan Profil Aluminium Kelengkapan Elektronik Kelengkapan elektronik profil aluminium adalah kom...

Baca lebih lanjut

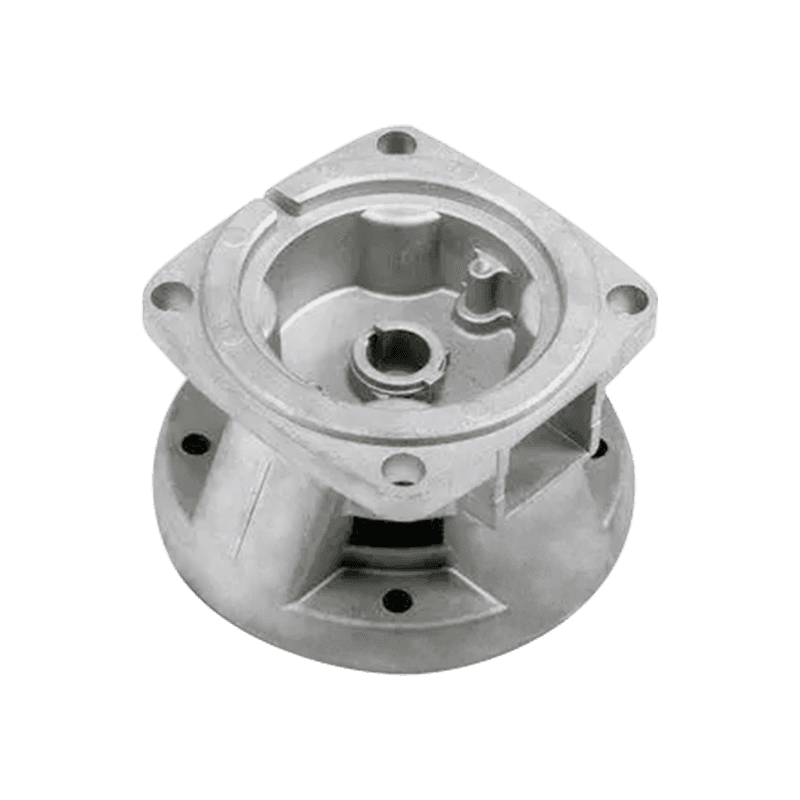

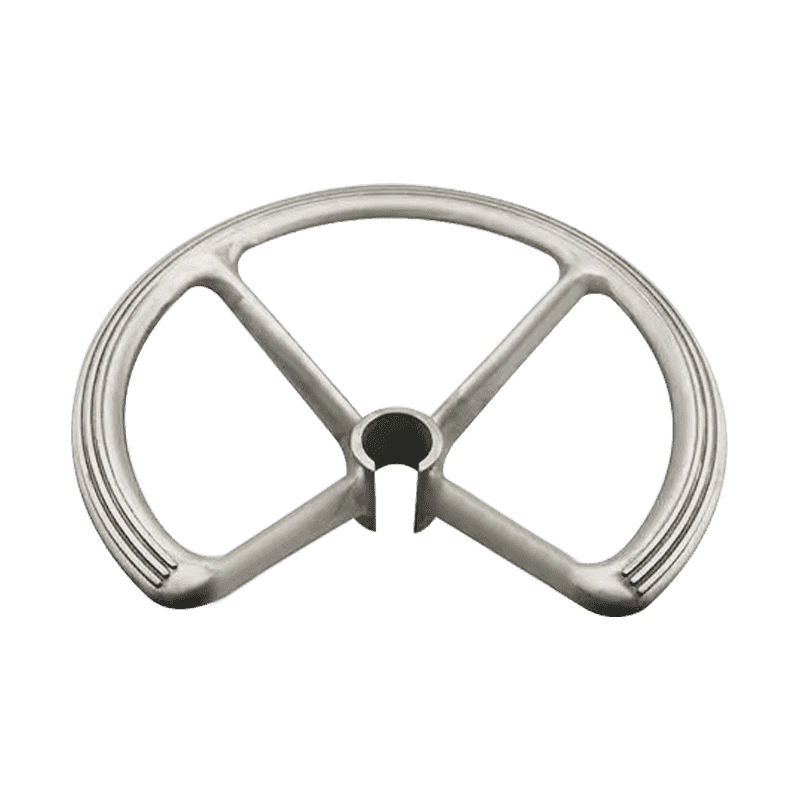

Pengenalan permohonan Bahagian Interi Auto Alloy Zink Die Casting

Sebagai bahan pemutus yang berkualiti tinggi, aloi zink telah menarik banyak perhatian untuk kebolehannya yang baik, sifat mekanikal, rintangan kakisan dan keberkesanan kos. Dalam bidang pembuatan bahagian dalaman automotif, teknologi aloi zink die-casting dengan cepat menduduki tempat di pasaran kerana kelebihannya yang tinggi, kecekapan tinggi dan kos rendah. Teknologi ini bukan sahaja dapat memenuhi keperluan ketat bahagian dalaman automotif untuk estetika, fungsi dan ketahanan, tetapi juga mencapai cetakan tepat struktur kompleks, memberikan lebih banyak kemungkinan untuk reka bentuk dalaman automotif.

1. Status Permohonan Bahagian Interior Automotif Zink Alloy Die-Casting

Bahagian Interior Hiasan: Teknologi Alloy Zinc Die-Casting paling banyak digunakan dalam bahagian dalaman hiasan. Bahagian dalaman ini sering terletak di kedudukan yang menonjol di dalam kereta, seperti pemegang pintu, tuas shift, jalur hiasan konsol pusat, dan lain -lain. Mereka bukan sahaja simbol kemewahan dan kualiti kenderaan, tetapi juga medium penting bagi pemandu untuk berinteraksi dengan kenderaan. Bahagian aloi zink die-casting mempunyai tekstur logam yang unik dan kesan visual untuk bahagian-bahagian dalaman hiasan ini kerana tekstur halus mereka, kilauan berkilat dan kawalan saiz yang tepat. Melalui proses rawatan permukaan seperti elektroplating dan penyemburan, tekstur penampilan dan rintangan kakisannya dapat diperbaiki lagi.

Bahagian Interior Fungsian: Sebagai tambahan kepada bahagian dalaman hiasan, teknologi aloi zink die-casting juga digunakan secara meluas dalam pembuatan pelbagai bahagian dalaman berfungsi. Walaupun bahagian -bahagian dalaman ini tidak terlibat secara langsung dalam proses memandu kenderaan, mereka adalah penting untuk meningkatkan keselesaan dan kemudahan pemandu. Sebagai contoh, butang pelarasan tempat duduk, tombol penyesuaian saluran penyimpanan udara, bingkai petak penyimpanan dan bahagian lain boleh dihasilkan menggunakan teknologi zink aloi die-casting. Bukan sahaja mereka dapat mencapai kawalan saiz yang tepat dan rasa tangan yang baik, tetapi mereka juga dapat menahan operasi yang kerap dalam kegunaan harian tanpa mudah rosak. Kekuatan dan kekerasan aloi zink juga membolehkannya digunakan di beberapa bahagian yang perlu menahan tekanan atau kesan tertentu.

Bahagian dalaman yang berkaitan dengan keselamatan: Dengan peningkatan prestasi keselamatan kereta yang berterusan, lebih banyak bahagian dalaman diberikan fungsi berkaitan keselamatan. Teknologi aloi zink juga memainkan peranan penting dalam bidang ini. Sebagai contoh, tali pinggang keledar, pencetus beg udara dan bahagian lain boleh dihasilkan oleh teknologi zink aloi mati untuk memastikan kebolehpercayaan dan kestabilannya pada saat-saat kritikal. Kekuatan yang tinggi dan rintangan kakisan yang baik dari aloi zink membolehkan bahagian -bahagian ini untuk mengekalkan prestasi yang stabil dalam persekitaran kerja yang keras, memberikan perlindungan yang kuat untuk keselamatan pemandu.

2. Ciri-ciri Teknikal Zink Alloy Automotif Interior Die-Casting

Pencetakan ketepatan tinggi: Teknologi mati aloi zink boleh mencapai kesan pencetakan ketepatan tinggi. Semasa proses mati, logam cair disuntik ke dalam rongga acuan di bawah tekanan tinggi dan cepat disejukkan dan dikuatkan untuk membentuk bentuk yang diperlukan. Kerana acuannya sangat tepat dan boleh digunakan semula, casting mati dapat mengekalkan kestabilan dimensi yang sangat tinggi dan konsistensi bentuk. Ciri pencetakan ketepatan tinggi ini menjadikan aloi zink mati-casting yang digunakan secara meluas dalam pembuatan dalaman automotif.

Kesedaran Struktur Kompleks: Teknologi mati aloi zink juga boleh mencapai cetakan yang tepat struktur kompleks. Dengan merancang rongga acuan yang kompleks dan sistem penembusan yang munasabah, c-castings dengan struktur dalaman yang kompleks dan tekstur permukaan halus boleh dihasilkan. Keupayaan ini memberikan aloi zink die-castings kelebihan yang unik dalam pembuatan dalaman automotif dengan bentuk kompleks dan keperluan berfungsi.

Pengeluaran yang cekap: Teknologi aloi zink die-casting mempunyai ciri-ciri pengeluaran yang cekap. Memandangkan proses mati dapat mencapai prototaip pesat dan pengeluaran automatik, ia dapat meningkatkan kecekapan pengeluaran dan mengurangkan kos pengeluaran. Ciri pengeluaran yang efisien ini menjadikan bahagian zink aloi die-casting pilihan yang sangat kompetitif dalam pembuatan dalaman automotif.

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.