Peranan Pertimbangan Ringan di Bahagian Auto Die-Cast Zink Alloy Reka bentuk ringan telah menjadi arahan penting d...

Baca lebih lanjutBahagian elektronik aloi zink mati pemutus

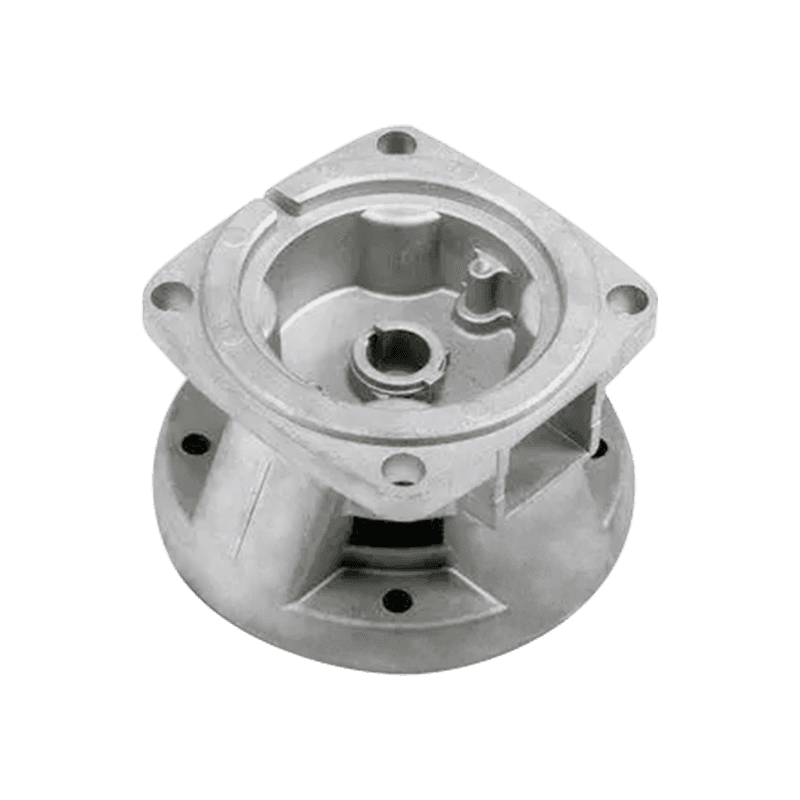

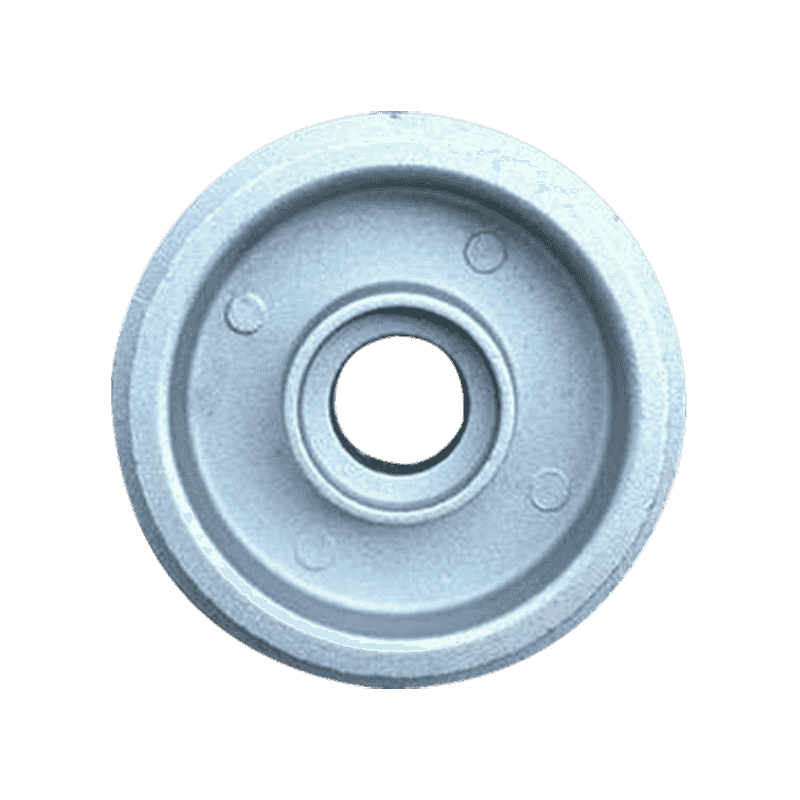

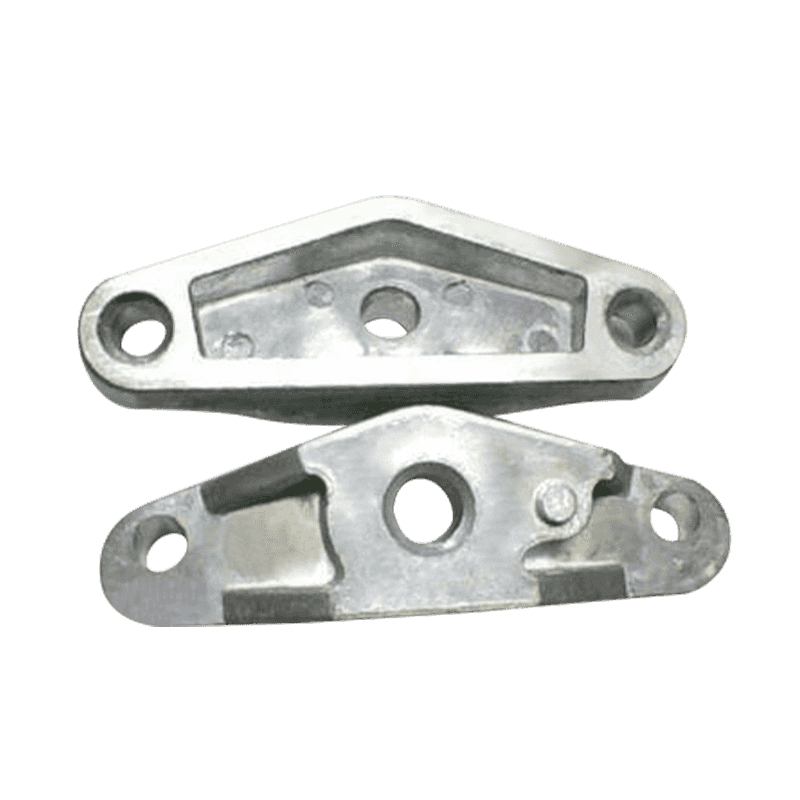

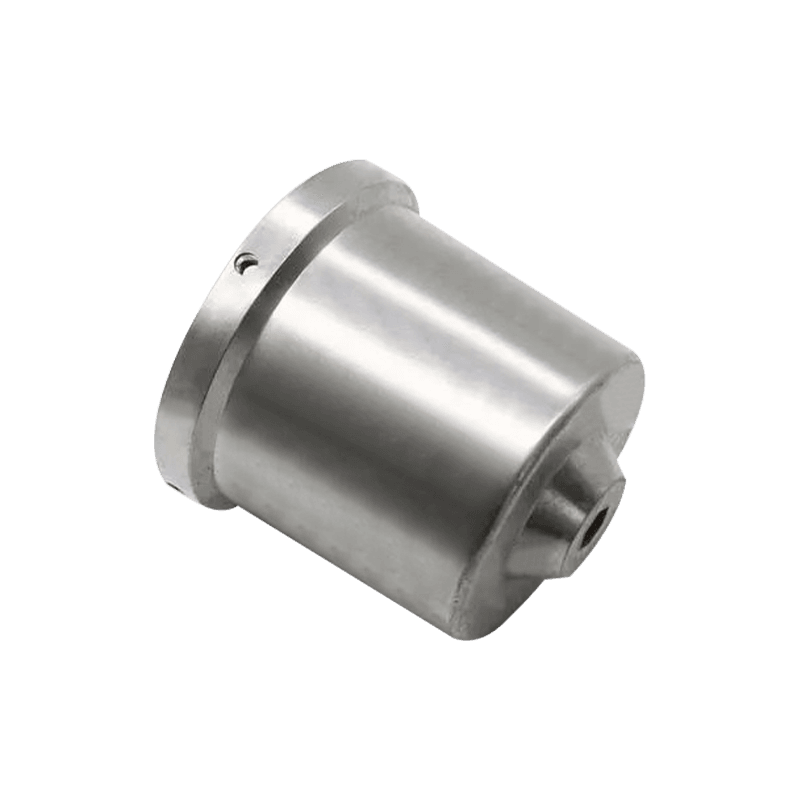

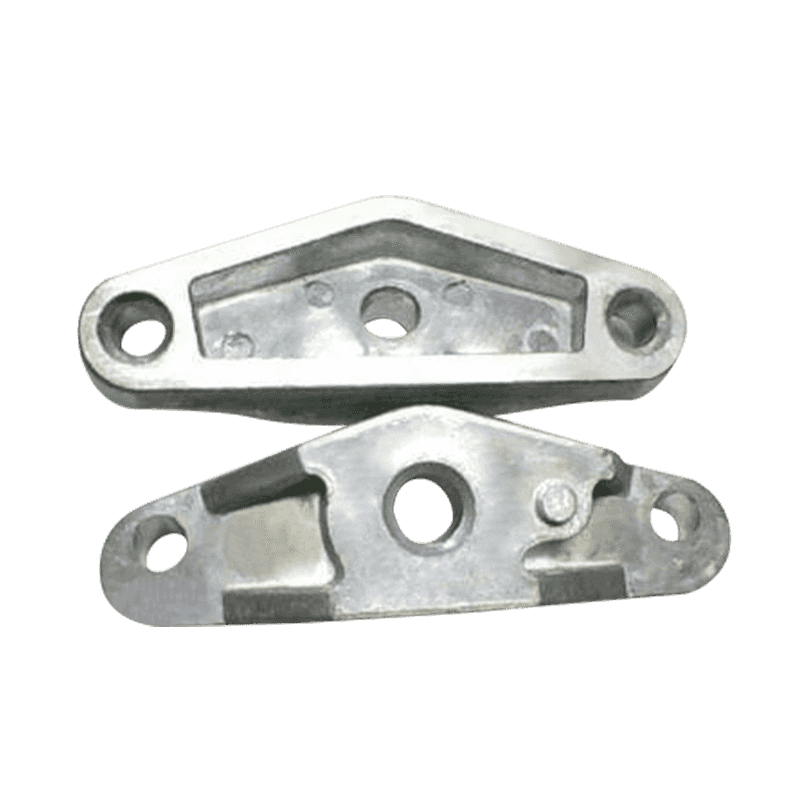

Bahagian elektronik aloi zink adalah komponen elektronik yang diperbuat daripada bahan aloi zink berkualiti tinggi dengan kekonduksian yang sangat baik, rintangan kakisan dan kekuatan mekanikal. Ia digunakan secara meluas dalam elektronik pengguna, komputer, peralatan komunikasi, elektronik automotif, automasi perindustrian dan bidang lain.

Bahan aloi zink mempunyai kekonduksian yang sangat baik, yang dapat mengurangkan kerugian semasa dan meningkatkan kecekapan operasi peralatan elektronik. Berbanding dengan bahan -bahan lain, aloi zink dapat lebih baik menjalankan semasa dan memastikan operasi peralatan elektronik yang stabil.

Kekuatan tinggi dan kekerasan aloi zink juga merupakan salah satu kelebihannya. Ia dapat menahan tekanan mekanikal yang lebih besar, memastikan komponen elektronik tidak mudah rosak semasa penggunaan jangka panjang. Ini membolehkan komponen elektronik aloi zink untuk mengekalkan prestasi yang stabil dan memanjangkan hayat perkhidmatan dalam pelbagai persekitaran kerja yang keras.

Di samping itu, Zinc Alloy juga mempunyai prestasi pemprosesan yang baik. Ia mudah dipotong, setem dan acuan suntikan, yang mudah untuk pengeluaran komponen elektronik pelbagai bentuk dan saiz. Ini membolehkan pengeluar untuk merancang dan mengeluarkan komponen elektronik aloi zink fleksibel mengikut keperluan yang berbeza untuk memenuhi keperluan pelbagai pasaran.

| 1. Lukisan atau sampel | Kami mendapat lukisan atau sampel dari pelanggan. |

| 2. Pengesahan lukisan | Kami akan menarik lukisan 3D mengikut lukisan atau sampel 2D pelanggan, dan menghantar lukisan 3D kepada pelanggan untuk pengesahan. |

| 3. Petikan | Kami akan memetik selepas mendapat pengesahan pelanggan, atau mengutip secara langsung mengikut lukisan 3D pelanggan. |

| 4. Membuat acuan/corak | Kami akan membuat acuan atau pattens selepas mendapat pesanan acuan dari pelanggan. |

| 5. Membuat sampel | Kami akan membuat sampel sebenar menggunakan acuan dan menghantarnya kepada pelanggan untuk pengesahan. |

| 6. Pengeluaran Massa | Kami akan menghasilkan produk selepas mendapat pengesahan dan pesanan pelanggan. |

| 7. Pemeriksaan | Kami akan memeriksa produk oleh pemeriksa kami atau meminta pelanggan untuk memeriksa bersama kami apabila selesai. |

| 8. Penghantaran | Kami akan menghantar barang kepada pelanggan selepas mendapat hasil pemeriksaan dan pengesahan pelanggan. |

| Proses: | 1) Penyemperitan pemutus / profil mati |

| 2) Pemesinan: CNC beralih, penggilingan, penggerudian, pengisaran, reaming dan threading | |

| 3) Perlakuan permukaan | |

| 4) Pemeriksaan dan pembungkusan | |

| Bahan yang ada: | 1) Alloy aluminium mati pemutus: addc10, adc12, a360, a380, zl110, zl101, dll. |

| 2) Penyemperitan profil aloi aluminium: 6061, 6063 | |

| 3) Alloy Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, dll. | |

| Rawatan Permukaan: | Menggilap |

| Tembakan letupan | |

| Sandblasting | |

| Salutan serbuk | |

| Anodizing | |

| Penyaduran krom | |

| Passivation | |

| E-salutan | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0.01-5kg |

| Pesanan Masa Memimpin: | 20-45 hari (mengikut kuantiti dan kerumitan produk 1 |

| 1. Lukisan atau sampel | Kami mendapat lukisan atau sampel dari pelanggan. |

| 2. Pengesahan lukisan | Kami akan menarik lukisan 3D mengikut lukisan atau sampel 2D pelanggan, dan menghantar lukisan 3D kepada pelanggan untuk pengesahan. |

| 3. Petikan | Kami akan memetik selepas mendapat pengesahan pelanggan, atau mengutip secara langsung mengikut lukisan 3D pelanggan. |

| 4. Membuat acuan/corak | Kami akan membuat acuan atau pattens selepas mendapat pesanan acuan dari pelanggan. |

| 5. Membuat sampel | Kami akan membuat sampel sebenar menggunakan acuan dan menghantarnya kepada pelanggan untuk pengesahan. |

| 6. Pengeluaran Massa | Kami akan menghasilkan produk selepas mendapat pengesahan dan pesanan pelanggan. |

| 7. Pemeriksaan | Kami akan memeriksa produk oleh pemeriksa kami atau meminta pelanggan untuk memeriksa bersama kami apabila selesai. |

| 8. Penghantaran | Kami akan menghantar barang kepada pelanggan selepas mendapat hasil pemeriksaan dan pengesahan pelanggan. |

| Proses: | 1) Penyemperitan pemutus / profil mati |

| 2) Pemesinan: CNC beralih, penggilingan, penggerudian, pengisaran, reaming dan threading | |

| 3) Perlakuan permukaan | |

| 4) Pemeriksaan dan pembungkusan | |

| Bahan yang ada: | 1) Alloy aluminium mati pemutus: addc10, adc12, a360, a380, zl110, zl101, dll. |

| 2) Penyemperitan profil aloi aluminium: 6061, 6063 | |

| 3) Alloy Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, dll. | |

| Rawatan Permukaan: | Menggilap |

| Tembakan letupan | |

| Sandblasting | |

| Salutan serbuk | |

| Anodizing | |

| Penyaduran krom | |

| Passivation | |

| E-salutan | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0.01-5kg |

| Pesanan Masa Memimpin: | 20-45 hari (mengikut kuantiti dan kerumitan produk 1 |

| 1. Lukisan atau sampel | Kami mendapat lukisan atau sampel dari pelanggan. |

| 2. Pengesahan lukisan | Kami akan menarik lukisan 3D mengikut lukisan atau sampel 2D pelanggan, dan menghantar lukisan 3D kepada pelanggan untuk pengesahan. |

| 3. Petikan | Kami akan memetik selepas mendapat pengesahan pelanggan, atau mengutip secara langsung mengikut lukisan 3D pelanggan. |

| 4. Membuat acuan/corak | Kami akan membuat acuan atau pattens selepas mendapat pesanan acuan dari pelanggan. |

| 5. Membuat sampel | Kami akan membuat sampel sebenar menggunakan acuan dan menghantarnya kepada pelanggan untuk pengesahan. |

| 6. Pengeluaran Massa | Kami akan menghasilkan produk selepas mendapat pengesahan dan pesanan pelanggan. |

| 7. Pemeriksaan | Kami akan memeriksa produk oleh pemeriksa kami atau meminta pelanggan untuk memeriksa bersama kami apabila selesai. |

| 8. Penghantaran | Kami akan menghantar barang kepada pelanggan selepas mendapat hasil pemeriksaan dan pengesahan pelanggan. |

| Proses: | 1) Penyemperitan pemutus / profil mati |

| 2) Pemesinan: CNC beralih, penggilingan, penggerudian, pengisaran, reaming dan threading | |

| 3) Perlakuan permukaan | |

| 4) Pemeriksaan dan pembungkusan | |

| Bahan yang ada: | 1) Alloy aluminium mati pemutus: addc10, adc12, a360, a380, zl110, zl101, dll. |

| 2) Penyemperitan profil aloi aluminium: 6061, 6063 | |

| 3) Alloy Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, dll. | |

| Rawatan Permukaan: | Menggilap |

| Tembakan letupan | |

| Sandblasting | |

| Salutan serbuk | |

| Anodizing | |

| Penyaduran krom | |

| Passivation | |

| E-salutan | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0.01-5kg |

| Pesanan Masa Memimpin: | 20-45 hari (mengikut kuantiti dan kerumitan produk 1 |

-

-

Ketepatan dimensi dalam pemutus mati plumbum Pemutus mati memimpin terkenal dengan keupayaannya untuk mencapai ket...

Baca lebih lanjut -

Gambaran keseluruhan kurungan profil aluminium Kurungan profil aluminium digunakan secara meluas dalam pelbagai ap...

Baca lebih lanjut -

Kekuatan mekanikal zink mati pemutus dalam aplikasi struktur Pemutus mati zink digunakan secara meluas dalam pelba...

Baca lebih lanjut -

Kaedah pemeriksaan visual Peperiksaan visual berfungsi sebagai baris penilaian kualiti pertama untuk Alumi...

Baca lebih lanjut -

Pengenalan Profil Aluminium Kelengkapan Elektronik Kelengkapan elektronik profil aluminium adalah kom...

Baca lebih lanjut

Bagaimana untuk memastikan ketepatan dan konsistensi produk yang tinggi semasa proses pembuatan bahagian elektronik zink aloi mati?

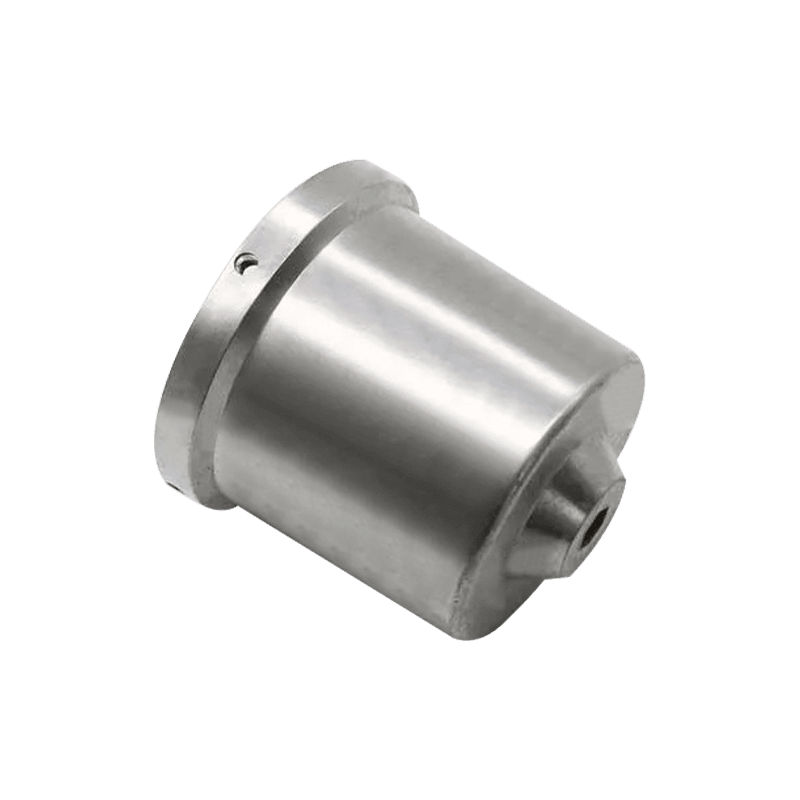

Dalam proses pembuatan Bahagian elektronik aloi zink mati pemutus , memastikan ketepatan dan konsistensi produk yang tinggi adalah keutamaan kami sebagai pengeluar profesional. Ini secara langsung memberi kesan kepada prestasi dan kebolehpercayaan produk akhir, dan juga merupakan faktor utama bagi pelanggan untuk memilih kami. Kami dengan ketat memilih bahan mentah aloi zink yang tinggi, yang menjalani analisis komposisi yang ketat dan ujian harta fizikal untuk memastikan mereka memenuhi keperluan pengeluaran. Bahan-bahan kemelut yang tinggi dapat memberikan ciri-ciri ketidakstabilan dan pemejalan yang stabil semasa proses mati, mengurangkan kesan kekotoran terhadap kualiti produk, dan dengan itu meningkatkan ketepatan dan konsistensi produk akhir.

Reka bentuk dan pembuatan acuan adalah asas untuk memastikan ketepatan yang tinggi. Kami menggunakan perisian CAD/CAM canggih untuk reka bentuk acuan, digabungkan dengan analisis simulasi, untuk meramalkan dan mengoptimumkan aliran logam dan proses penyejukan, dan mengelakkan masalah yang berpotensi dalam reka bentuk acuan. Semasa pembuatan acuan, kami menggunakan alat mesin CNC ketepatan tinggi dan teknologi pemesinan ketepatan untuk memastikan ketepatan dimensi dan kualiti permukaan acuan. Sebelum acuan dimasukkan ke dalam pengeluaran, reka bentuk acuan dioptimumkan lagi melalui acuan percubaan dan pelarasan untuk memastikan ia dapat beroperasi dengan stabil dalam pengeluaran.

Kawalan parameter proses yang mati adalah bahagian penting dalam mencapai ketepatan dan konsistensi yang tinggi. Kami menggunakan peralatan mati-casting yang dilengkapi dengan sistem kawalan, tekanan dan masa yang tepat. Semasa proses pengeluaran, suhu cair aloi dikawal dengan ketat untuk memastikan ia mati dalam julat suhu yang optimum; Pada masa yang sama, kelajuan suntikan dan tekanan dioptimumkan untuk memastikan aliran logam seragam dan mengurangkan kecacatan seperti liang dan penutup sejuk. Kami juga menggunakan sistem pemantauan masa nyata untuk mengesan dan merekodkan parameter proses setiap kitaran mati untuk memastikan kestabilan dan konsistensi proses pengeluaran.

Pemeriksaan kualiti adalah jaminan terakhir untuk memastikan ketepatan dan konsistensi produk yang tinggi. Kami menjalankan pelbagai pemeriksaan kualiti semasa proses pengeluaran dan selepas produk selesai, termasuk pengukuran dimensi, pemeriksaan permukaan dan ujian harta fizikal. Gunakan mesin pengukur tiga koordinat ketepatan tinggi untuk memeriksa dimensi utama produk untuk memastikan ia memenuhi keperluan reka bentuk; Gunakan peralatan pemeriksaan optik resolusi tinggi untuk menjalankan pemeriksaan komprehensif terhadap kecacatan permukaan produk; dan mengesahkan kekuatan dan kekerasan produk melalui ujian harta mekanikal. Setiap proses pemeriksaan dilakukan dengan ketat mengikut sistem pengurusan kualiti ISO untuk memastikan setiap kumpulan produk memenuhi standard keperluan kualiti yang tinggi.

Untuk terus meningkatkan ketepatan dan konsistensi produk, kami juga aktif terlibat dalam inovasi teknologi dan peningkatan proses. Melalui kerjasama dengan institusi penyelidikan saintifik dan pakar industri, kami mengkaji dan menggunakan bahan -bahan baru, proses baru dan peralatan baru untuk mengoptimumkan proses pengeluaran. Kami juga telah menubuhkan sistem latihan pekerja yang lengkap, kerap menjalankan latihan kemahiran dan perbincangan peningkatan proses untuk memastikan semua pekerja sentiasa menguasai piawaian teknologi dan proses terkini.

Melalui langkah -langkah kawalan dan pengoptimuman yang komprehensif di atas, kami dapat memastikan ketepatan dan konsistensi bahagian elektronik aloi zink yang tinggi. Ini bukan sahaja meningkatkan prestasi dan kebolehpercayaan produk, tetapi juga meningkatkan kepercayaan dan kepuasan pelanggan. Dalam pembangunan masa depan, kami akan terus komited untuk inovasi teknologi dan peningkatan kualiti untuk menyediakan pelanggan dengan penyelesaian bahagian elektronik aloi zink yang lebih baik.

Apakah proses rawatan permukaan untuk bahagian elektronik aloi zink mati pemutus, dan bagaimana memastikan ketahanan dan estetikanya?

Dalam pengeluaran Bahagian elektronik aloi zink mati pemutus , proses rawatan permukaan mempunyai kesan penting terhadap ketahanan dan estetika produk. Sebagai pengeluar profesional, kami menggunakan pelbagai teknologi rawatan permukaan, termasuk elektroplating, penyemburan dan memberus gigi, untuk memenuhi keperluan pelanggan yang berbeza dan memastikan bahawa bahagian -bahagian berfungsi dengan baik dalam pelbagai persekitaran aplikasi. Berikut adalah perbincangan terperinci mengenai proses rawatan permukaan ini dan peningkatan prestasi produk mereka.

Electroplating adalah kaedah rawatan permukaan yang biasa dan penting. Ia mendepositkan salutan logam seperti nikel, kromium, emas, dan lain -lain di permukaan bahagian aloi zink untuk meningkatkan rintangan kakisan dan kekerasan bahagian -bahagian. Proses elektroplating bukan sahaja meningkatkan sifat fizikal bahagian -bahagian, tetapi juga memberi mereka gloss tinggi dan penampilan yang sangat baik. Semasa proses electroplating, kami mengawal parameter dengan ketumpatan semasa, suhu dan masa untuk memastikan ketebalan dan keseragaman salutan. Kami juga melakukan rawatan pra-seperti pembersihan dan pickling untuk mengeluarkan lapisan minyak dan oksida di permukaan untuk memastikan bahawa salutan mematuhi dengan tegas. Melalui proses elektroplating berkualiti tinggi, bahagian elektronik aloi zink dapat mengekalkan ketahanan dan kecantikan yang baik dalam persekitaran yang keras.

Proses penyemburan termasuk penyemburan serbuk dan penyemburan cecair, yang sesuai untuk bahagian -bahagian yang memerlukan warna dan kesan tekstur tertentu. Penyemburan serbuk menggunakan tindakan elektrostatik untuk melapisi serbuk serbuk sama rata di permukaan bahagian, dan kemudian membentuk filem salutan keras selepas penaik suhu tinggi. Penyemburan cecair menggunakan pistol semburan untuk menyembur salutan cecair secara merata di permukaan bahagian, dan membentuk filem salutan selepas pengeringan semula jadi atau baking. Proses penyemburan bukan sahaja menyediakan pelbagai pilihan warna, tetapi juga dapat mencapai tekstur permukaan dan kesan gloss yang berbeza dengan menyesuaikan formula salutan. Kami menjalankan prapreatment permukaan yang ketat sebelum menyembur untuk memastikan lekatan kuat salutan. Semasa proses penyemburan, parameter peralatan penyemburan dikawal dengan tepat untuk memastikan salutan seragam dan mengelakkan kecacatan seperti kendur dan gelembung. Bahagian selepas penyemburan bukan sahaja tahan karat, tetapi juga mempunyai kesan hiasan yang sangat baik, memenuhi keperluan tinggi pelanggan untuk penampilan produk.

Lukisan Wire adalah teknologi yang membentuk garis biasa di permukaan bahagian melalui rawatan mekanikal untuk meningkatkan rasa dan tekstur tiga dimensi. Lukisan wayar sering digunakan di bahagian elektronik mewah untuk meningkatkan kualiti dan rasa penampilan mereka. Dalam proses lukisan wayar, kami menggunakan peralatan lukisan dawai ketepatan tinggi untuk mengawal kedalaman dan jarak garis untuk memastikan kesan permukaan setiap bahagian adalah konsisten. Sebelum lukisan wayar, kami membersihkan dan menggilap permukaan untuk menghilangkan sebarang kekotoran yang boleh menjejaskan kesan lukisan dawai. Bahagian -bahagian selepas lukisan wayar bukan sahaja cantik dan murah hati, tetapi juga berkesan meliputi kecacatan permukaan kecil dan meningkatkan kualiti keseluruhan produk.

Untuk memastikan kesan proses rawatan permukaan, kami menjalankan kawalan dan pemeriksaan kualiti yang ketat di setiap pautan. Keseragaman, lekatan dan rintangan haus rawatan permukaan disahkan melalui pemeriksaan mikroskopik dan ujian prestasi fizikal. Kami juga melakukan ujian rintangan kakisan, seperti ujian semburan garam, untuk memastikan bahawa bahagian yang dirawat tidak mudah terdedah kepada kakisan dan perubahan warna dalam tempoh masa yang panjang.

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.