Peranan Pertimbangan Ringan di Bahagian Auto Die-Cast Zink Alloy Reka bentuk ringan telah menjadi arahan penting d...

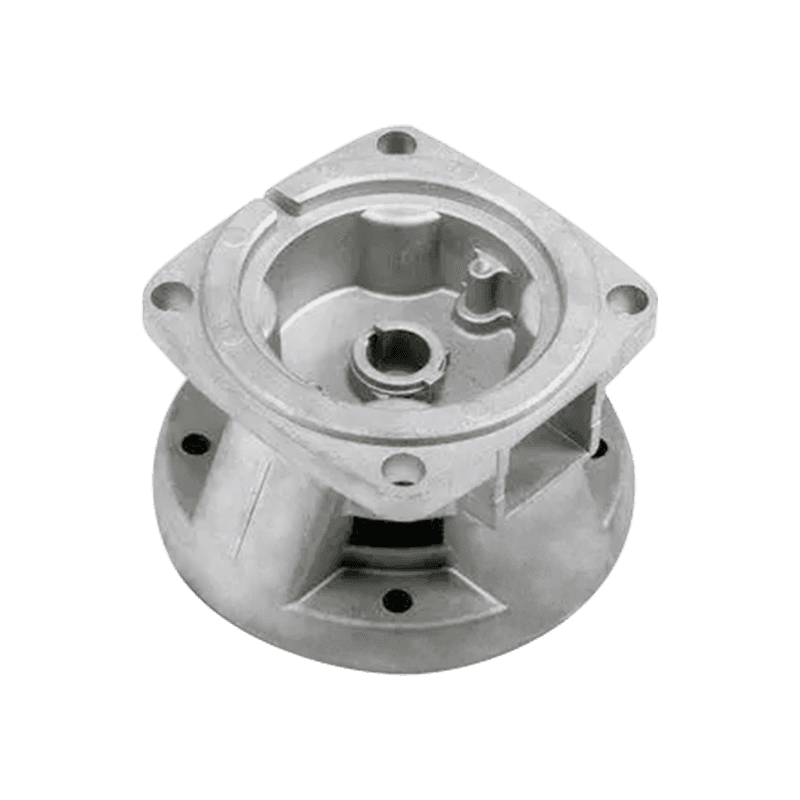

Baca lebih lanjutBahagian Pangkalan Lampu Aloi Zink Die Casting

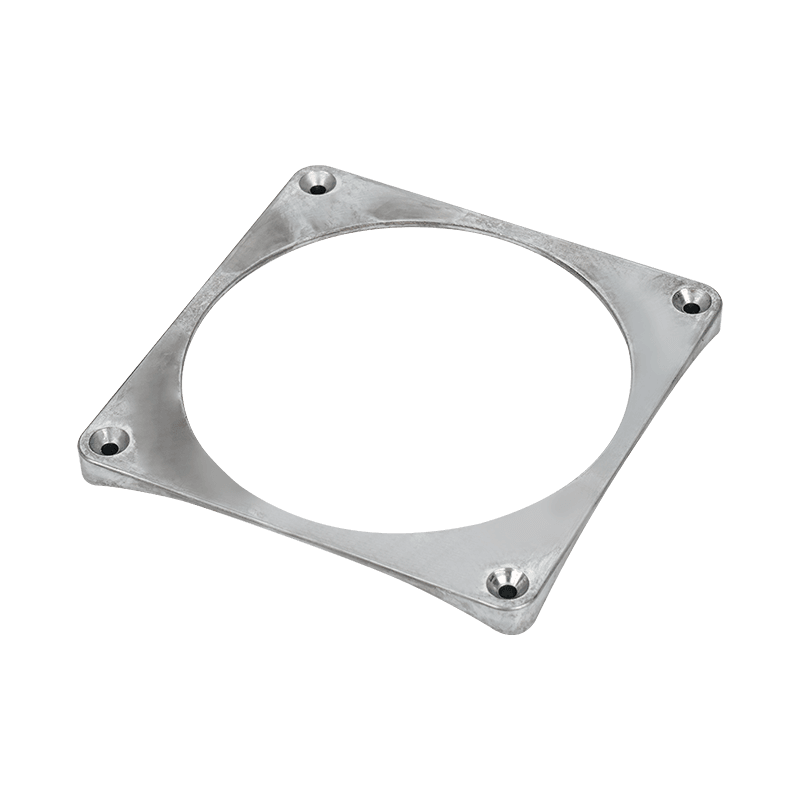

Dalam industri pencahayaan, komponen lampu adalah bahagian penting dari lampu. Kelebihan komponen Lampshade Alloy Zinc menjadikannya bahan pilihan dalam industri pencahayaan. Kekuatan yang tinggi dan rintangan kakisannya membolehkan bahagian -bahagian lampshade digunakan untuk masa yang lama tanpa mudah rosak, dengan itu memperluaskan hayat perkhidmatan lampu. Di samping itu, estetika bahagian -bahagian lampu aloi zink juga menambah rasa fesyen dan seni kepada lampu, menjadikan lampu memainkan peranan yang lebih penting dalam hiasan dalaman.

Dalam bidang hiasan rumah dan reka bentuk dalaman, bahagian aloi zink aloi juga memainkan peranan penting. Rintangan dan estetika kakisannya membolehkan bahagian -bahagian lampshade kekal dalam keadaan baik untuk masa yang lama di persekitaran rumah, dan tidak mudah dipengaruhi oleh kelembapan, suhu tinggi dan bahan kimia. Pada masa yang sama, Kepelbagaian Reka Bentuk Komponen Lampshade Alloy Zink juga boleh memenuhi keperluan gaya rumah yang berbeza, menambah daya tarikan yang unik untuk reka bentuk dalaman.

| 1. Lukisan atau sampel | Kami mendapat lukisan atau sampel dari pelanggan. |

| 2. Pengesahan lukisan | Kami akan menarik lukisan 3D mengikut lukisan atau sampel 2D pelanggan, dan menghantar lukisan 3D kepada pelanggan untuk pengesahan. |

| 3. Petikan | Kami akan memetik selepas mendapat pengesahan pelanggan, atau mengutip secara langsung mengikut lukisan 3D pelanggan. |

| 4. Membuat acuan/corak | Kami akan membuat acuan atau pattens selepas mendapat pesanan acuan dari pelanggan. |

| 5. Membuat sampel | Kami akan membuat sampel sebenar menggunakan acuan dan menghantarnya kepada pelanggan untuk pengesahan. |

| 6. Pengeluaran Massa | Kami akan menghasilkan produk selepas mendapat pengesahan dan pesanan pelanggan. |

| 7. Pemeriksaan | Kami akan memeriksa produk oleh pemeriksa kami atau meminta pelanggan untuk memeriksa bersama kami apabila selesai. |

| 8. Penghantaran | Kami akan menghantar barang kepada pelanggan selepas mendapat hasil pemeriksaan dan pengesahan pelanggan. |

| Proses: | 1) Penyemperitan pemutus / profil mati |

| 2) Pemesinan: CNC beralih, penggilingan, penggerudian, pengisaran, reaming dan threading | |

| 3) Perlakuan permukaan | |

| 4) Pemeriksaan dan pembungkusan | |

| Bahan yang ada: | 1) Alloy aluminium mati pemutus: addc10, adc12, a360, a380, zl110, zl101, dll. |

| 2) Penyemperitan profil aloi aluminium: 6061, 6063 | |

| 3) Alloy Zine Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, dll. | |

| Rawatan Permukaan: | Menggilap |

| Tembakan letupan | |

| Sandblasting | |

| Salutan serbuk | |

| Anodizing | |

| Penyaduran krom | |

| Passivation | |

| E-salutan | |

| T-coating | |

| dll. | |

| Toleransi: | /-0.01mm |

| Berat per unit: | 0.01-5kg |

| Pesanan Masa Memimpin: | 20-45 hari (mengikut kuantiti dan kerumitan produk 1 |

-

-

Ketepatan dimensi dalam pemutus mati plumbum Pemutus mati memimpin terkenal dengan keupayaannya untuk mencapai ket...

Baca lebih lanjut -

Gambaran keseluruhan kurungan profil aluminium Kurungan profil aluminium digunakan secara meluas dalam pelbagai ap...

Baca lebih lanjut -

Kekuatan mekanikal zink mati pemutus dalam aplikasi struktur Pemutus mati zink digunakan secara meluas dalam pelba...

Baca lebih lanjut -

Kaedah pemeriksaan visual Peperiksaan visual berfungsi sebagai baris penilaian kualiti pertama untuk Alumi...

Baca lebih lanjut -

Pengenalan Profil Aluminium Kelengkapan Elektronik Kelengkapan elektronik profil aluminium adalah kom...

Baca lebih lanjut

Ciri -ciri struktur dan fungsi mesin pemutus mati untuk membuat Bahagian Pangkalan Lampu Aloi Zink Die Casting

1. Mesin pemutus mati terutamanya dibahagikan kepada dua kategori: ruang pemutus di mati dan mesin pemutus yang sejuk. Kedua -duanya berbeza dalam struktur dan fungsi, tetapi kedua -duanya digunakan untuk mengisi logam cair ke dalam rongga acuan pada tekanan tinggi dan kelajuan tinggi, dan mengukuhkannya ke dalam casting.

Hot Chamber Die Casting Machine: Mesin Casting Dewan Panas diintegrasikan dengan Crucible, dan ruang tekanannya secara langsung direndam dalam logam cair. Reka bentuk ini membolehkan logam cair cepat dan stabil dibekalkan kepada sistem pemutus mati. Mesin pemutus di ruang panas biasanya digunakan untuk logam dengan titik lebur yang rendah, seperti zink, timah dan plumbum. Struktur utamanya termasuk crucibles, periuk bahan, sistem muncung, bahagian suntikan dan kepala tukul. Apabila pukulan suntikan meningkat, logam cair di dalam krim memasuki ruang tekanan periuk bahan melalui salur masuk. Selepas acuan ditutup, kepala tukul ditekan, dan logam cair diisi dari kepala muncung di sepanjang saluran ke dalam rongga acuan pemutus mati untuk menguatkan dan membentuk, menyelesaikan kitaran pemutus mati.

Dewan sejuk Die Casting Machine: Dewan pemutus mati di ruang pemutus yang sejuk di dalam mesin pemutus dipisahkan dari krim. Semasa pemutus mati, logam cecair dikeluarkan dari krim relau atau relau memegang dan dituangkan ke dalam ruang pemutus mati untuk pemutus mati. Reka bentuk ini membolehkan mesin pemutus di mati sejuk untuk memenuhi keperluan pemutus mati pelbagai aloi yang tidak ferus dan logam ferus, seperti aluminium, magnesium, tembaga, dan lain-lain. Struktur mesin pemutus yang sejuk lebih kompleks, termasuk bingkai lajur, bingkai, sistem suntikan, sistem hidraulik, sistem pelincir, sistem pelinciran, sistem pelinciran, sistem pelincir, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelincir, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, sistem pelinciran, pelincir, sistem pelinciran,

2. Ciri -ciri struktur mesin pemutus mati

Sistem hidraulik berprestasi tinggi: Mesin pemutus mati menggunakan sistem hidraulik berprestasi tinggi untuk mengawal pelbagai pergerakan dan operasi mesin, menyediakan daya dan ketepatan yang diperlukan untuk proses pengapit, suntikan dan lekukan. Mekanisme pengapit togol double hidraulik adalah salah satu komponen teras dari mesin pemutus yang mati. Melalui sistem rod penyambung togol, teras silinder hidraulik pengapit dapat dikuatkan sebanyak 16 hingga 26 kali, dengan itu mengurangkan penggunaan minyak tekanan tinggi, mengurangkan diameter silinder hidraulik pengapit dan kuasa pam. Sistem hidraulik juga boleh menyesuaikan daya lonjakan, kelajuan lonjakan dan masa silinder hidraulik lekuk untuk memastikan pemutus dikeluarkan dengan lancar dari acuan.

Sistem suntikan ketepatan: Sistem suntikan adalah bahagian utama mesin pemutus mati, yang bertanggungjawab menyuntik logam cair ke dalam rongga acuan pada tekanan tinggi dan kelajuan tinggi. Semasa peringkat suntikan, logam cair dipaksa ke dalam rongga acuan untuk mengisi seluruh ruang dan mendapatkan bentuk acuan. Proses ini memerlukan kawalan aliran logam dan tekanan yang tepat untuk mencapai saiz bahagian yang diperlukan dan kemasan permukaan. Sistem suntikan ruang pemutus di ruang panas dan mesin pemutus yang sejuk mempunyai ciri -ciri mereka sendiri, tetapi kedua -duanya mempunyai prestasi yang cekap dan stabil.

Sistem Kawalan Lanjutan: Mesin Casting Die dilengkapi dengan sistem kawalan lanjutan dan sensor untuk memantau dan menyesuaikan parameter proses dalam masa nyata. Sistem ini dapat mengoptimumkan keadaan pengeluaran, mengesan dan membetulkan sebarang penyimpangan atau kecacatan, dan memastikan kestabilan dan kebolehpercayaan proses pengeluaran. Dengan menyesuaikan parameter seperti daya suntikan, kelajuan suntikan, masa pengisian, masa pembukaan acuan, menuangkan suhu dan suhu acuan, kecekapan kualiti dan pengeluaran casting dapat ditingkatkan lagi.

Reka bentuk acuan fleksibel: Reka bentuk mesin mati-casting mengambil kira kepelbagaian dan fleksibiliti acuan. Mesin yang mati-matian di bilik sejuk umumnya mempunyai dua kedudukan menuangkan, eksentrik dan pusat, yang boleh dipilih ketika merancang acuan mati. Mekanisme pelarasan acuan membolehkan ketebalan acuan diselaraskan dalam julat tertentu untuk menyesuaikan diri dengan acuan mati dengan saiz yang berbeza. Fleksibiliti ini membolehkan mesin mati untuk menghasilkan pelbagai bentuk dan saiz untuk memenuhi keperluan pasaran yang berbeza.

Sistem Perlindungan Keselamatan yang Baik: Mesin yang mati-matian perlu menahan keadaan yang melampau seperti tekanan tinggi dan suhu tinggi semasa operasi, jadi sistem perlindungan keselamatan adalah penting. Mesin yang mati dilengkapi dengan pelbagai peranti perlindungan keselamatan, seperti penutup pelindung, pintu keselamatan, butang berhenti kecemasan, dan lain-lain, untuk memastikan keselamatan pengendali. Mesin yang mati juga mempunyai fungsi perlindungan automatik seperti perlindungan beban dan perlindungan terlalu panas untuk mengelakkan peralatan daripada rosak di bawah keadaan yang tidak normal.

3. Fungsi mesin mati

Pengeluaran yang cekap: Mesin mati boleh mencapai pengeluaran yang cepat dan cekap. Tekanan tinggi, sistem suntikan berkelajuan tinggi dapat mengisi logam cair ke dalam rongga acuan dalam masa yang singkat dan dengan cepat menguatkannya ke dalam pemutus. Kaedah pengeluaran yang cekap ini menjadikan mesin mati sebagai pilihan yang ideal untuk pengeluaran besar-besaran bahagian logam.

Pemprosesan Ketepatan Tinggi: Mesin mati boleh menghasilkan bahagian logam dengan permukaan ketepatan dan halus yang tinggi. Dengan mengawal aliran logam dan tekanan yang tepat, mesin mati dapat memastikan ketepatan dimensi dan kemasan permukaan casting memenuhi keperluan reka bentuk.

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.