Apakah piawaian yang boleh menyebabkan pemutus mati mencapai dari segi ketepatan dimensi dan kemasan permukaan?

22-10-2025Ketepatan dimensi dalam pemutus mati plumbum

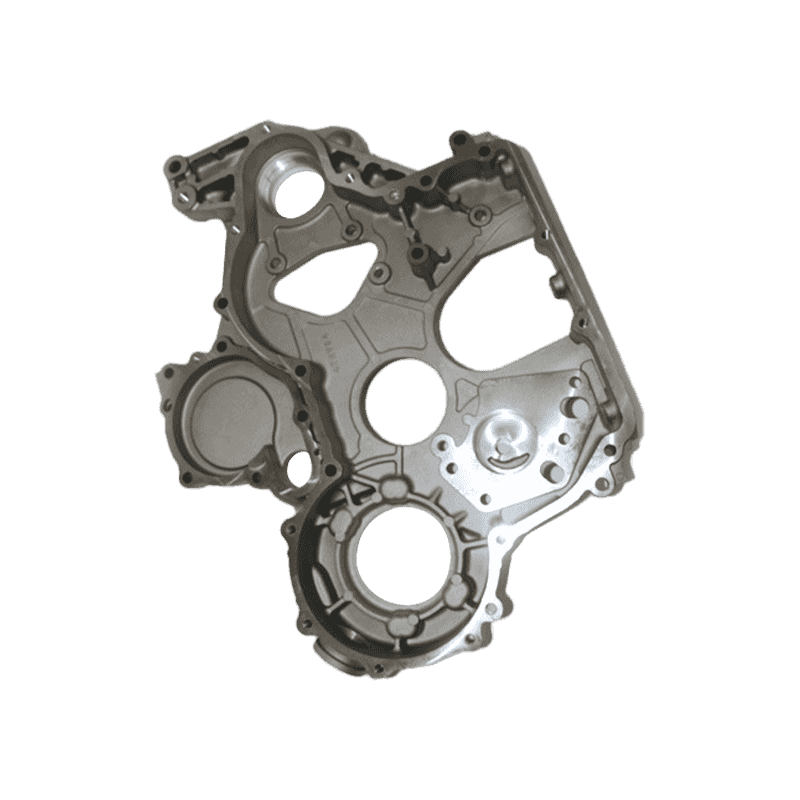

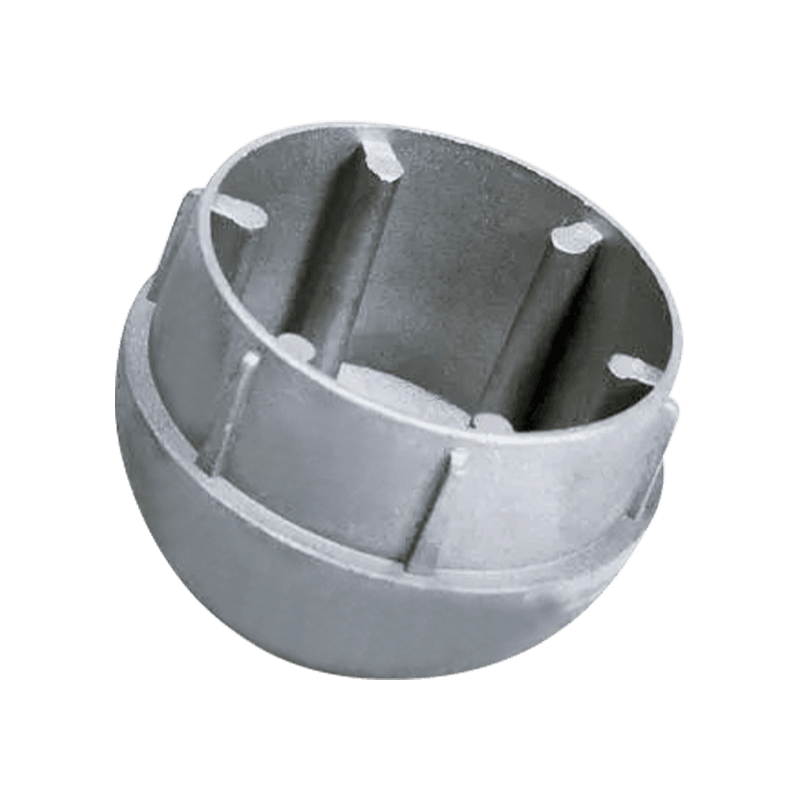

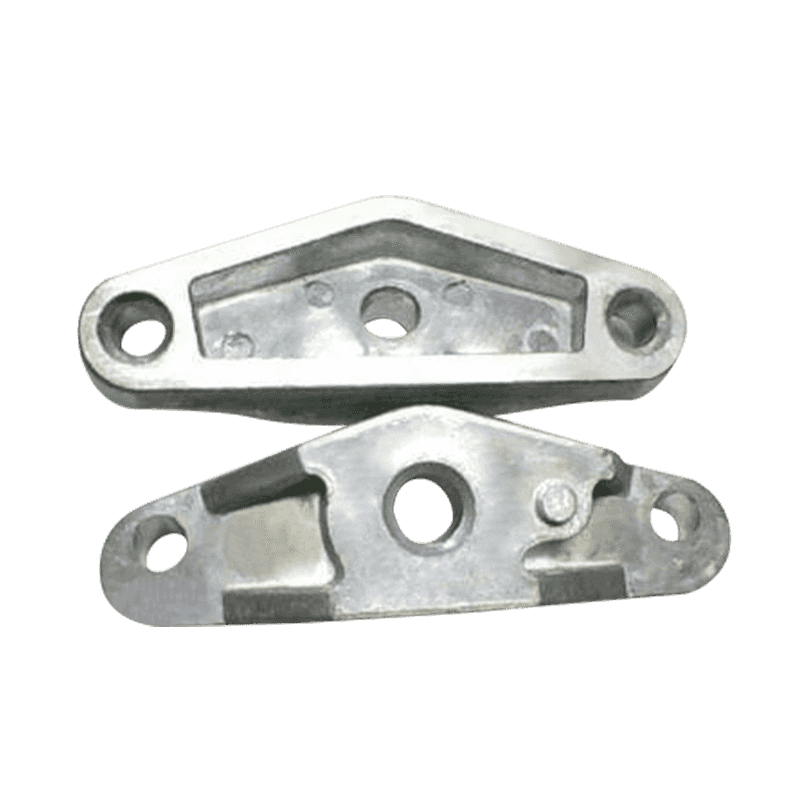

Pemutus mati memimpin terkenal dengan keupayaannya untuk mencapai ketepatan dimensi yang tinggi, yang penting dalam industri yang memerlukan geometri dan sesuai bahagian yang konsisten. Ketepatan dimensi bergantung kepada pelbagai faktor seperti reka bentuk acuan, tekanan suntikan, kadar penyejukan, dan kawalan suhu mati. Dalam amalan perindustrian standard, komponen die-cast plumbum biasanya dapat memenuhi tahap toleransi dalam ± 0.05 mm hingga ± 0.1 mm untuk dimensi yang lebih kecil dan julat yang lebih besar untuk komponen yang lebih besar. Ketepatan ini membolehkan pemutus mati plumbum sesuai untuk aplikasi di mana toleransi dan kebolehulangan yang ketat adalah kritikal, seperti pemutus kenderaan elektrik, pemancing gear mati, dan mesin pemutus mati.

Faktor yang mempengaruhi ketepatan dimensi

Ketepatan dimensi dalam Pemutus mati memimpin dipengaruhi oleh komposisi aloi, haus mati, dan kestabilan proses. Aloi berasaskan plumbum mempamerkan ketidakstabilan yang baik, membolehkan mereka mengisi rongga halus dengan penyimpangan minimum. Walau bagaimanapun, variasi kadar penyejukan boleh menyebabkan pengecutan kecil atau melengkung. Reka bentuk acuan lanjutan dengan sistem pembuangan dan gating yang betul membantu meminimumkan penyimpangan dimensi. Di samping itu, automasi dalam peralatan pemutus mati membolehkan kawalan parameter suntikan yang tepat, memastikan konsistensi merentasi kelompok pengeluaran. Penentukuran dan penyelenggaraan jentera yang kerap juga menyumbang untuk mengekalkan piawaian dimensi yang stabil semasa pembuatan jangka panjang.

Ciri -ciri kemasan permukaan

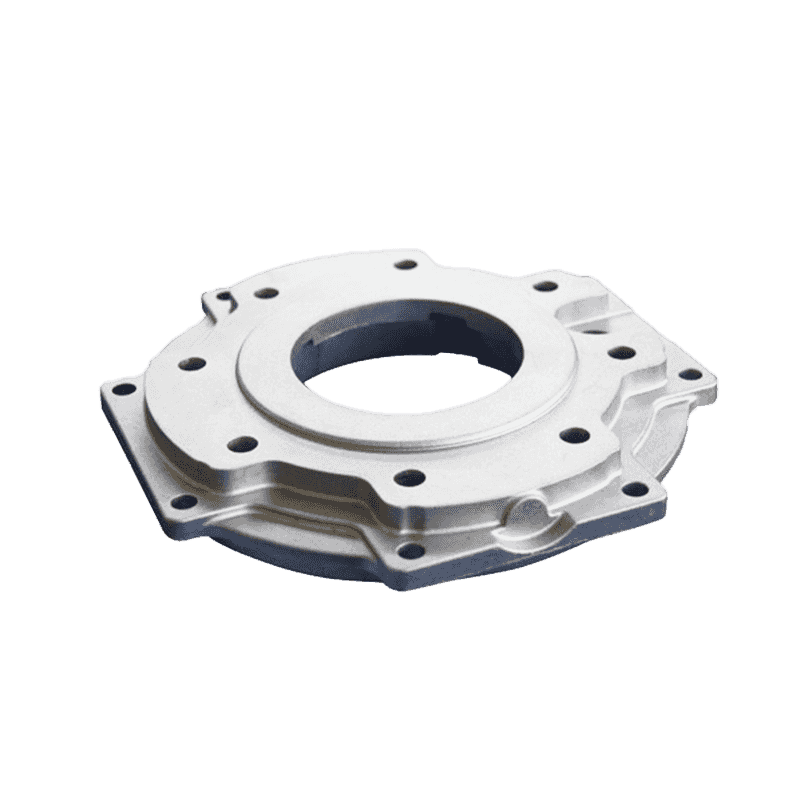

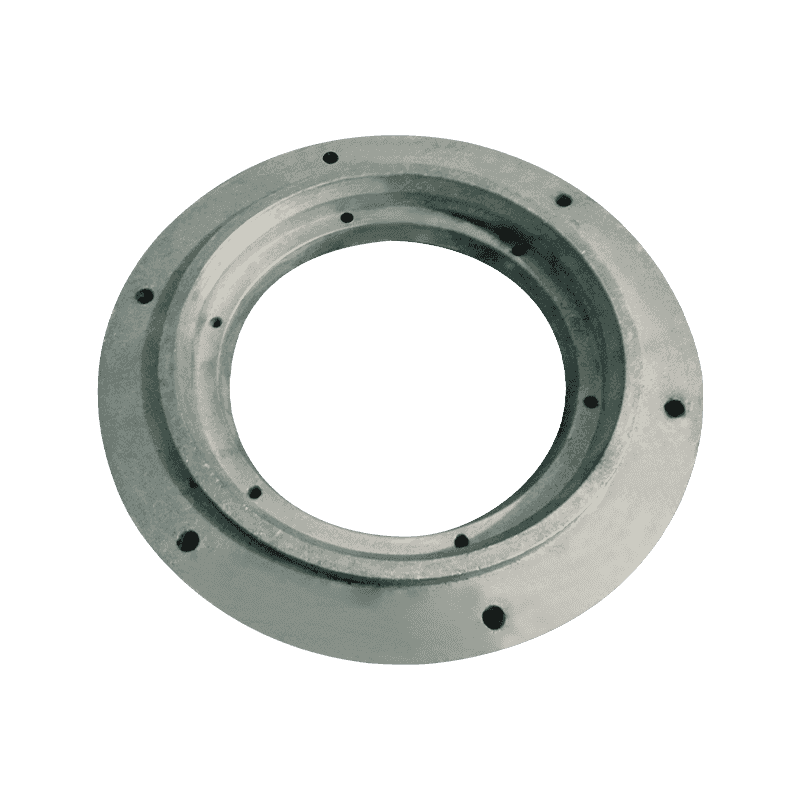

Kemasan permukaan bahagian die-cast plumbum bergantung pada kualiti permukaan acuan dan keadaan pemprosesan. Mati yang digilap dengan betul boleh menghasilkan komponen dengan kekasaran permukaan (RA) serendah 0.8 hingga 1.6 mikrometer, yang sesuai untuk kebanyakan aplikasi perindustrian. Apabila kualiti kosmetik atau pengedap yang lebih tinggi diperlukan, proses penamat sekunder seperti letupan tembakan, penggilap, atau elektroplating boleh digunakan. Ini memastikan bahawa produk akhir memenuhi jangkaan fungsional dan visual tanpa menjejaskan prestasi mekanikal. Dalam pembuatan peralatan ketepatan, terutamanya dalam alat penangkapan ikan mati, kemasan permukaan licin adalah penting untuk mengurangkan geseran dan meningkatkan prestasi komponen.

Toleransi perbandingan dalam aplikasi yang berbeza

Industri yang berbeza mengenakan keperluan toleransi yang berbeza -beza bergantung kepada aplikasi yang dimaksudkan. Sebagai contoh, dalam pemutus kenderaan elektrik, toleransi yang lebih ketat sering diperlukan untuk memastikan keserasian antara perumahan elektronik atau komponen pengurusan haba. Pelakon mati jentera, sebaliknya, mungkin membenarkan toleransi yang lebih luas jika bahagian -bahagian tertakluk kepada pemesinan sekunder atau pelarasan pemasangan. Jadual berikut meringkaskan julat ketepatan dimensi umum yang diperhatikan dalam pelbagai aplikasi pemutus mati.

| Medan permohonan | Toleransi dimensi biasa | Kekasaran permukaan (RA) | Keperluan pemprosesan pasca |

|---|---|---|---|

| Kenderaan elektrik mati pemutus | ± 0.05 mm - ± 0.08 mm | 0.8 - 1.2 μm | Sering memerlukan penggilap atau anodisasi |

| Perikanan memancing mati | ± 0.06 mm - ± 0.1 mm | 1.0 - 1.6 μm | Electroplating sekali -sekala untuk perlindungan kakisan |

| Jentera Die Casting | ± 0.08 mm - ± 0.15 mm | 1.6 - 3.2 μm | Pemesinan atau salutan berdasarkan penggunaan |

Teknik pengoptimuman dan pengukuran proses

Mencapai dan mengekalkan ketepatan dimensi memerlukan pengukuran dan kawalan kualiti yang tepat. Menyelaras mesin pengukur (CMM) dan sistem pengimbasan laser digunakan secara meluas untuk mengesahkan kestabilan dimensi bahagian-bahagian die-cast. Sistem ini membolehkan pengukuran geometri kompleks yang tidak sentuhan, memastikan bahawa penyimpangan dari model reka bentuk kekal dalam had yang boleh diterima. Teknik Kawalan Proses Statistik (SPC) juga digunakan dalam garis pengeluaran pemutus mati untuk memantau trend dalam dimensi bahagian dan mengenal pasti potensi proses hanyutan awal. Penyepaduan alat pengukuran digital dengan sistem pengurusan pengeluaran membolehkan pembetulan masa nyata, mengurangkan kadar sekerap dan mengekalkan kualiti yang konsisten.

Pengaruh komposisi aloi pada ketepatan

Aloi berasaskan plumbum mempunyai sifat khusus yang menjadikannya sesuai untuk pemutus mati yang tepat. Kehadiran timah dan antimoni meningkatkan kekuatan dan memakai rintangan, sambil mengekalkan ketidakstabilan yang baik. Komposisi aloi menentukan kadar pengecutan pemutus, yang secara langsung mempengaruhi ketepatan dimensi. Apabila digunakan dalam Kenderaan elektrik mati pemutus , Kawalan aloi menjadi sangat penting kerana bahagian -bahagiannya sering memerlukan toleransi yang ketat untuk pengedap dan pelesapan haba. Begitu juga, peralatan memancing die-casting manfaat daripada aloi dengan pengecutan yang lebih rendah untuk memastikan kesesuaian komponen yang bergerak, manakala mesin pemutus mati menggunakan aloi yang mengimbangi kekuatan mekanikal dan kemudahan pemutus.

Reka bentuk mati dan peranannya dalam mencapai ketepatan

Reka bentuk mati memainkan peranan penting dalam menentukan hasil dimensi akhir pemutus. Unsur -unsur seperti garis perpisahan, lokasi pin ejektor, dan saluran penyejukan mesti direka dengan teliti untuk mengurangkan kepekatan tekanan dan melengkung. Kawalan suhu seragam di dalam mati memastikan bahawa plumbum cair menyejukkan secara merata, menghalang pengecutan atau penyimpangan tempatan. Dalam aplikasi lanjutan seperti Jentera Die Casting , simulasi kejuruteraan bantuan komputer (CAE) digunakan untuk meramalkan aliran logam dan tingkah laku pemejalan, mengoptimumkan struktur mati sebelum pembuatan bermula. Pertimbangan reka bentuk ini menyumbang dengan ketara untuk mencapai ketepatan yang boleh dipercayai dan kemasan permukaan berkualiti tinggi.

Peningkatan Selesai Permukaan Melalui Rawatan Pasca

Proses selepas rawatan seperti penggilap, letupan tembakan, dan salutan biasanya digunakan untuk meningkatkan kemasan permukaan komponen die-cast plumbum. Proses -proses ini bukan sahaja meningkatkan penampilan tetapi juga mengurangkan keliangan permukaan, meningkatkan rintangan kakisan dan lekatan cat. Sebagai contoh, kenderaan pemutus kenderaan elektrik boleh menjalani salutan serbuk untuk melindungi terhadap pendedahan alam sekitar, sementara komponen pemancing yang mati-memancing sering menerima penyaduran nikel untuk menahan kakisan air masin. Produk pemutus jentera juga boleh menjalani pemesinan untuk memperbaiki kelancaran permukaan untuk tujuan pemasangan atau pengedap. Gabungan pemutus yang tepat dan penamat yang berkesan memastikan setiap bahagian memenuhi jangkaan fungsional dan estetik.

Kestabilan dimensi di bawah keadaan operasi

Selepas pengeluaran, kestabilan dimensi kekal sebagai pertimbangan penting, terutamanya untuk bahagian yang tertakluk kepada variasi suhu atau beban mekanikal. Komponen die-cast plumbum umumnya mempamerkan kestabilan yang baik kerana ketahanan bahan terhadap pengembangan haba. Walau bagaimanapun, pendedahan haba yang berlebihan semasa operasi boleh menyebabkan ubah bentuk kecil jika komposisi aloi atau proses rawatan haba tidak mencukupi. Dalam pemutus mati kenderaan elektrik, kestabilan haba adalah kritikal untuk kandang bateri dan perumahan elektronik. Begitu juga, komponen-komponen pemancing yang mati-matian mesti mengekalkan kestabilan dimensi untuk memastikan operasi yang lancar di bawah suhu air yang berbeza-beza. Mengekalkan keadaan pengeluaran yang stabil semasa pemutus mati menyumbang untuk meminimumkan variasi tersebut.

Perbandingan antara pemutus mati dan kaedah pemutus logam lain

Pemutus mati plumbum sering dibandingkan dengan aluminium dan zink mati pemutus dari segi ketepatan dan penamat. Walaupun aloi aluminium lebih ringan dan biasa digunakan dalam pemutus kenderaan elektrik, plumbum menawarkan kebolehulangan dimensi yang lebih baik kerana titik lebur yang rendah dan ciri aliran yang baik. Zink mati pemutus, sebaliknya, mencapai kemasan permukaan yang sama tetapi memerlukan tekanan pemutus yang lebih tinggi. Jadual berikut menggariskan perbandingan umum di antara bahan -bahan ini berhubung dengan ketepatan dimensi dan kemasan permukaan.

| Jenis Bahan | Titik lebur (° C) | Toleransi Dimensi (mm) | Kekasaran permukaan (RA μm) | Permohonan biasa |

|---|---|---|---|---|

| Lead aloi | 327 ° C. | ± 0.05 - ± 0.1 | 0.8 - 1.6 | Pemancing gear mati, mesin mati pemutus |

| Aloi aluminium | 660 ° C. | ± 0.08 - ± 0.15 | 1.2 - 2.5 | Kenderaan elektrik mati pemutus |

| Aloi zink | 420 ° C. | ± 0.05 - ± 0.08 | 0.8 - 1.2 | Produk pengguna, bahagian perkakasan |

Amalan pemeriksaan dan kawalan kualiti

Kaedah pemeriksaan untuk memastikan ketepatan dimensi dan kualiti permukaan termasuk pemeriksaan visual, pengukuran dimensi, dan ujian kekasaran permukaan. Kaedah ujian tidak merosakkan (NDT) seperti pemeriksaan sinar-X dan ultrasonik dapat mengesan kecacatan dalaman yang boleh menjejaskan kestabilan dan ketepatan. Untuk komponen bernilai tinggi yang digunakan dalam pemutus kenderaan elektrik, pasukan kawalan kualiti melakukan pemetaan dimensi yang komprehensif untuk memastikan semua bahagian memenuhi toleransi yang ketat. Pemantauan secara tetap memakai alat, suhu mati, dan parameter suntikan memastikan ketepatan yang konsisten dikekalkan dari masa ke masa. Melaksanakan piawaian pemeriksaan ini menyokong kebolehpercayaan jangka panjang dan mengurangkan sisa.

Proses kestabilan dan kebolehulangan

Keupayaan untuk menghasilkan semula bahagian yang sama di atas pelbagai kitaran pengeluaran mentakrifkan kestabilan proses dalam pemutus mati. Sistem automatik dengan kawalan yang boleh diprogramkan memastikan bahawa parameter seperti kelajuan suntikan, tekanan, dan suhu kekal dalam had yang ditetapkan. Sistem pemantauan dan maklum balas masa nyata terus meningkatkan kebolehulangan proses. Konsistensi ini penting dalam sektor seperti mesin pemutus jentera, di mana bahagian -bahagian mesti sesuai dengan variasi yang minimum. Keadaan pengeluaran yang stabil juga mengurangkan kadar kerja semula, membantu pengeluar mencapai kos dan garis masa yang boleh diramal tanpa menjejaskan ketepatan atau kemasan permukaan.

Aplikasi yang memerlukan ketepatan yang tinggi dan penamat yang lancar

Pemutus mati plumbum digunakan secara meluas dalam bidang yang memerlukan konsistensi dimensi tinggi dan tekstur permukaan licin. Komponen pemutus kenderaan elektrik mendapat manfaat daripada teknologi ini kerana keperluan untuk ketepatan dalam perumahan elektronik dan kes bateri. Perikanan memancing die-casting memerlukan pemasangan yang tepat untuk memastikan kecekapan mekanikal dan ketahanan di bawah beban. Aplikasi pemutus jentera termasuk perumahan, gear, dan injap, di mana dimensi yang tepat dan kekasaran permukaan yang rendah meningkatkan prestasi dan kecekapan pemasangan. Aplikasi ini menunjukkan bagaimana pemutus mati memimpin menyokong pelbagai keperluan perindustrian melalui ketepatan dan konsistensi.

Integrasi pemesinan CNC dalam proses penamat

Untuk meningkatkan lagi ketepatan dimensi, komponen memimpin die-cast sering menjalani pemesinan CNC sebagai proses sekunder. Pemesinan CNC membolehkan penghalusan permukaan dan kawalan toleransi melebihi had proses pemutus. Integrasi ini sangat biasa dalam kenderaan elektrik mati pemutus dan mesin pemutus mati, di mana geometri kompleks dan ciri penjajaran kritikal diperlukan. Gabungan pemutus mati dan pemesinan CNC menyediakan kedua -dua kecekapan kos dan ketepatan dimensi yang unggul, memenuhi permintaan yang berkembang dari sektor pembuatan moden.

Trend masa depan dalam kawalan kualiti dimensi dan permukaan

Masa depan pemutus mati plumbum terletak pada pembuatan dan automasi digital. Teknologi seperti pengimbasan acuan 3D, simulasi ramalan, dan kawalan kualiti berasaskan AI meningkatkan keupayaan untuk meramalkan dan mengawal penyimpangan. Bahan dan pelapis mati yang dipertingkatkan juga memanjangkan acuan acuan, mengekalkan konsistensi kemasan permukaan ke atas pengeluaran yang lebih lama. Sebagai industri seperti kenderaan elektrik mati pemutus dan peralatan memancing mati terus berkembang, penekanan terhadap ketepatan dan kecekapan alam sekitar akan mendorong inovasi lebih lanjut dalam teknologi pemutus dan sistem pengeluaran.

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.