Adakah reka bentuk aloi zink aloi die-cast bahagian mengambil pertimbangan ringan?

19-11-2025Peranan Pertimbangan Ringan di Bahagian Auto Die-Cast Zink Alloy

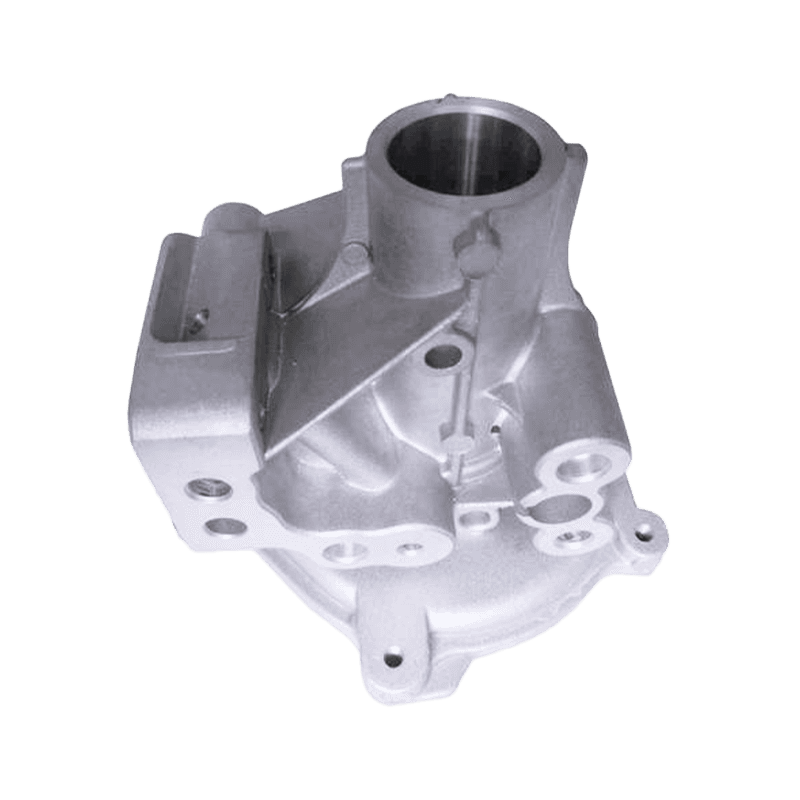

Reka bentuk ringan telah menjadi arahan penting dalam pembangunan komponen automotif, dan Bahagian aloi zink die-cast tidak terkecuali. Sebagai pengeluar kenderaan mencari cara untuk mengurangkan jisim keseluruhan sambil mengekalkan kestabilan dan fungsi, aloi zink menawarkan keseimbangan kekuatan, kebolehbaburan, dan ketepatan dimensi. Reka bentuk mereka semakin menggabungkan strategi pengurangan berat badan yang sejajar dengan matlamat industri yang lebih luas seperti kecekapan bahan api yang lebih baik, pengurangan pelepasan, dan prestasi struktur yang dipertingkatkan. Mengintegrasikan prinsip ringan semasa peringkat reka bentuk awal membantu pengeluar membuat komponen yang berfungsi dengan berkesan tanpa penggunaan bahan yang tidak perlu.

Ciri -ciri Bahan Aloi Zink yang Menyokong Reka Bentuk Ringan

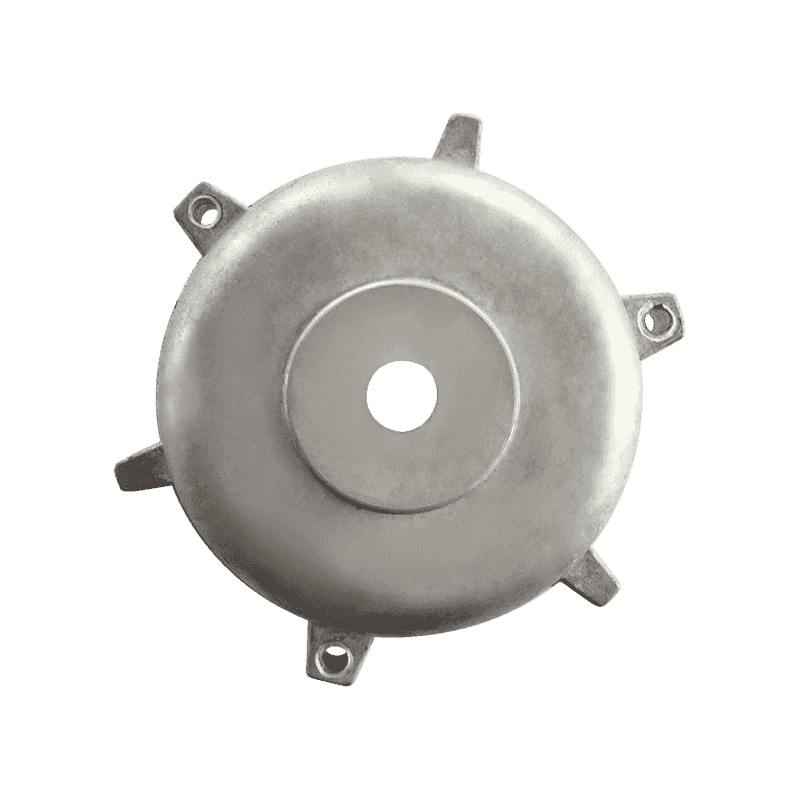

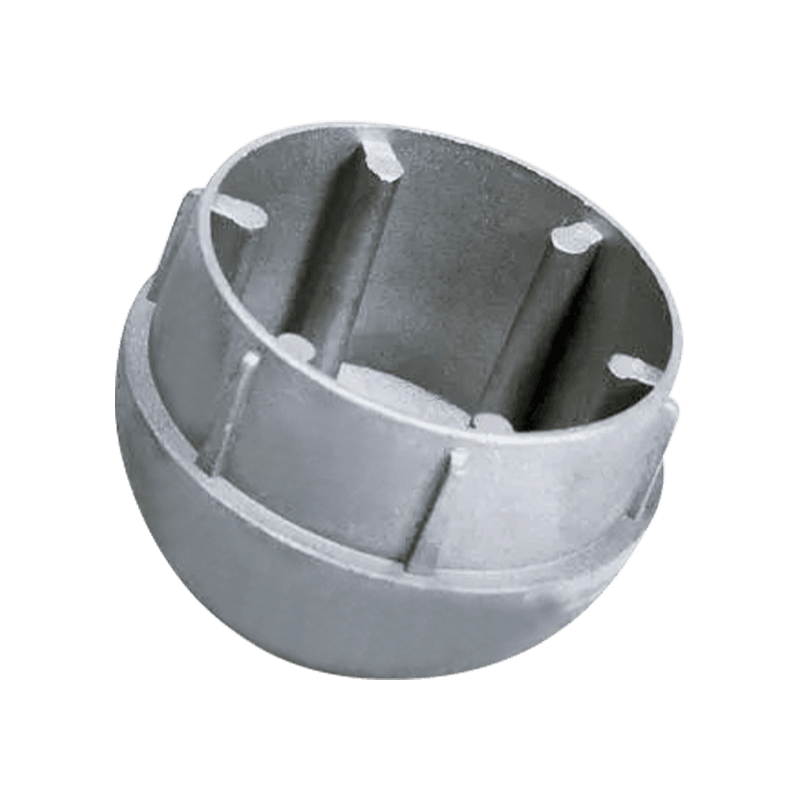

Aloi zink mempunyai ciri-ciri khusus yang menyumbang kepada kejuruteraan yang berfokus pada ringan. Ketumpatan mereka lebih tinggi daripada aluminium tetapi lebih rendah daripada beberapa aloi keluli, yang membolehkan mereka digunakan di bahagian -bahagian di mana bentuk padat dan ketepatan terperinci tinggi diprioritaskan. Keupayaan untuk menghasilkan struktur berdinding nipis melalui penekanan tekanan tinggi bermakna pereka dapat mengurangkan jisim tanpa menjejaskan integriti struktur. Aloi zink juga mempamerkan rintangan impak yang baik dan prestasi memakai, yang membolehkan komponen automotif kritikal dioptimumkan dalam saiz. Di samping itu, keupayaan untuk membentuk geometri kompleks melalui pemutus mati mengurangkan keperluan untuk bahagian yang lebih besar atau tebal yang digunakan secara tradisional untuk tetulang.

Integrasi strategi ringan dalam kejuruteraan reka bentuk

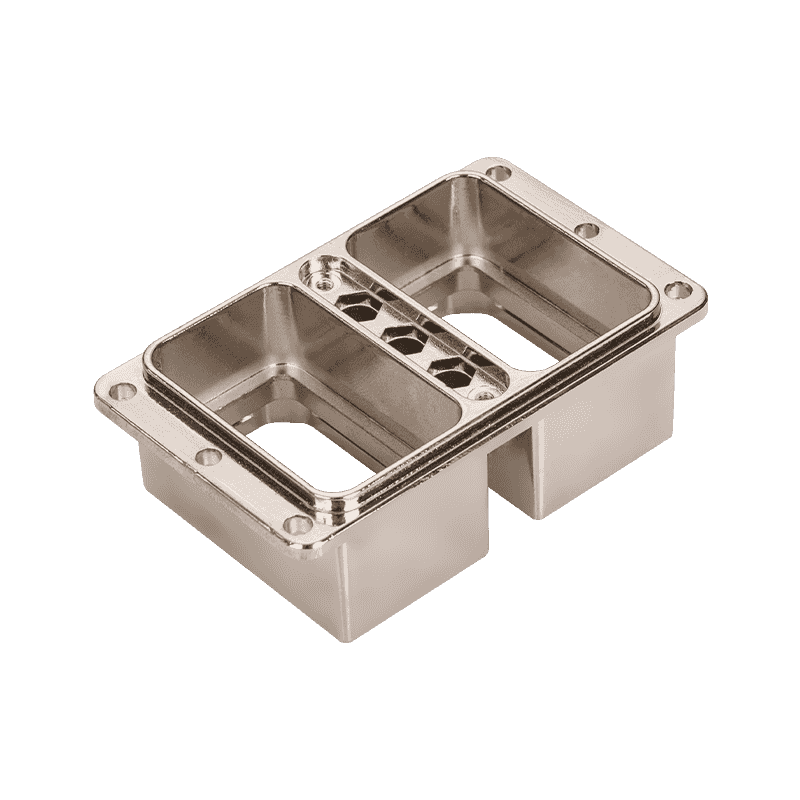

Pasukan reka bentuk mengintegrasikan prinsip ringan dengan memastikan bahan itu diedarkan secara bijak merentasi komponen. Alat simulasi struktur membantu menganalisis laluan beban, mengenal pasti kawasan tekanan rendah, dan memperbaiki geometri komponen untuk jisim yang dikurangkan. Struktur ribbing, bahagian berongga, dan susun atur yang dioptimumkan topologi biasanya digunakan strategi. Keupayaan mati zink aloi menyokong kaedah reka bentuk ini kerana ia membolehkan pereka membuat bentuk dalaman terperinci atau bahagian nipis dalam satu kitaran pencetakan. Pendekatan sedemikian membantu mengurangkan ketebalan yang tidak perlu sambil mengekalkan kebolehpercayaan bahagian semasa penggunaan automotif jangka panjang.

Strategi reka bentuk ringan biasa untuk komponen auto aloi zink

Berikut adalah jadual yang meringkaskan pendekatan biasa yang digunakan semasa proses pengoptimuman ringan.

| Strategi reka bentuk | Penerangan |

|---|---|

| Pemutus berdinding nipis | Mengurangkan ketebalan seksyen melalui aliran cair yang terkawal dan reka bentuk perkakas. |

| Pengoptimuman topologi | Mengeluarkan bahan tekanan rendah sambil mengekalkan prestasi struktur. |

| Pengukuhan tulang rusuk | Menambah tulang rusuk di kawasan terpilih dan bukannya meningkatkan ketebalan dinding keseluruhan. |

| Bentuk berongga atau separa | Menggunakan rongga dalaman untuk mengurangkan jisim sambil mengekalkan kekakuan. |

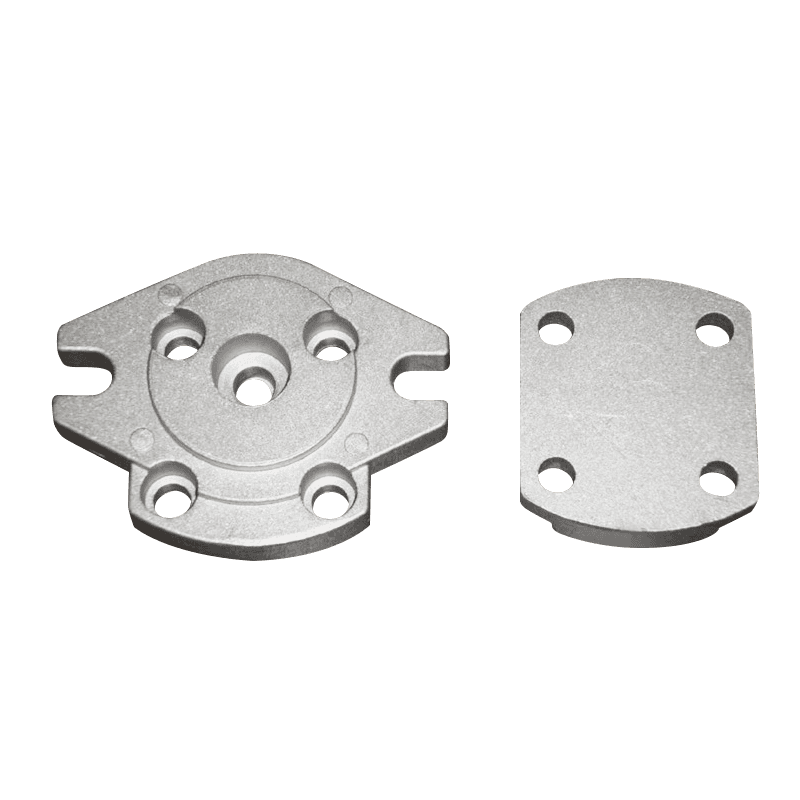

| Bahagian penyatuan | Merancang komponen pelbagai fungsi untuk mengurangkan bilangan bahagian yang berasingan. |

Kesan reka bentuk ringan pada kecekapan bahan api dan pelepasan

Mengurangkan jisim komponen automotif menyumbang kepada penggunaan bahan api yang lebih baik dan menurunkan pelepasan. Oleh kerana enjin memerlukan kurang tenaga untuk memindahkan kenderaan yang lebih ringan, peningkatan kecekapan operasi. Walaupun aloi zink bukan bahan paling ringan yang tersedia, keupayaan mereka untuk membentuk bentuk padat, yang dioptimumkan membolehkan mereka menggantikan bahagian keluli yang lebih berat. Apabila diintegrasikan di pelbagai perhimpunan seperti komponen pintu, kurungan, perumahan, dan struktur sokongan dalaman, pengurangan massa ini berkumpul. Ini membantu pengeluar kenderaan memenuhi standard alam sekitar yang semakin ketat dan jangkaan prestasi tanpa reka bentuk semula skala besar seni bina kenderaan.

Kepentingan ketepatan dimensi dalam menyokong matlamat ringan

Pemutus mati zink aloi memberikan ketepatan dimensi yang ketat, yang memberi manfaat kepada kejuruteraan ringan kerana ia membolehkan penggunaan toleransi yang lebih kecil dan mengurangkan keperluan untuk tetulang tambahan. Apabila bahagian mengekalkan keseragaman struktur yang konsisten, dinding nipis boleh dilaksanakan dengan selamat. Ketepatan ini juga mengurangkan proses pemesinan sekunder, yang menyokong objektif meminimumkan sisa bahan. Aplikasi automotif sering memerlukan ketepatan yang sesuai antara komponen yang saling berkaitan, dan ketepatan pemutus Zinc Alloy memastikan bahawa reka bentuk ringan tidak berkompromi dengan penjajaran atau kualiti pemasangan.

Pertimbangan Prestasi Mekanikal dalam Komponen MASS yang Dikurangkan

Walaupun reka bentuk ringan adalah penting, prestasi mekanikal tetap menjadi keutamaan. Bahagian aloi zink mesti mengekalkan kekuatan, kestabilan, dan rintangan keletihan yang mencukupi. Pereka sering menggunakan simulasi pengiraan untuk mengesahkan sama ada geometri massa yang dikurangkan dapat menahan tegasan operasi seperti getaran, kesan, dan variasi terma. Aloi zink mempamerkan prestasi mekanikal yang konsisten kerana mikrostruktur seragam mereka dan pemejalan terkawal dalam pemutus mati. Kebolehpercayaan ini menyokong penggunaan geometri ringan tanpa meningkatkan risiko kegagalan dalam jangka masa panjang. Jurutera mesti mengimbangi pengurangan massa dengan ketahanan dan keselamatan, memastikan bahawa tidak dikompromi.

Ciri -ciri mekanikal yang berkaitan dengan reka bentuk aloi zink ringan

Jadual di bawah membentangkan pertimbangan prestasi mekanikal yang sama apabila menilai kemungkinan ringan.

| Harta | Reka bentuk reka bentuk |

|---|---|

| Kekuatan tegangan | Memastikan bahagian dapat menahan daya tarikan walaupun dengan ketebalan yang dikurangkan. |

| Kekuatan hasil | Menentukan ketahanan terhadap ubah bentuk kekal di bawah beban statik. |

| Prestasi keletihan | Penting untuk bahagian -bahagian yang terdedah kepada kitaran tekanan berulang. |

| Rintangan kesan | Menyokong ketahanan semasa kejutan mekanikal secara tiba -tiba. |

| Pakai rintangan | Memastikan panjang umur permukaan bersentuhan dengan komponen bergerak. |

Peranan reka bentuk perkakas dalam mencapai struktur ringan

Reka bentuk perkakas memainkan peranan penting dalam menghasilkan komponen aloi zink nipis dan ringan. Kawalan suhu acuan yang betul membolehkan aliran bahan yang stabil, yang membantu mengisi rongga sempit atau terperinci. Peralatan mesti menampung ciri -ciri seperti tulang rusuk, saluran berongga, atau bentuk tersegmentasi tanpa menyebabkan kecacatan seperti penutupan sejuk atau pengisian yang tidak lengkap. Reka bentuk pembuangan dan gating juga mempengaruhi kualiti bahagian berdinding nipis. Kerana aloi zink menguatkan dengan cepat, alat mesti direkayasa untuk mengoptimumkan laluan aliran dan mengelakkan pemejalan pramatang di zon kritikal. Peralatan berkualiti tinggi memastikan bahawa reka bentuk ringan boleh dihasilkan pada skala.

Pertimbangan Pengurusan Thermal dalam Komponen Zink Ringan

Pengembangan haba dan pelesapan haba mesti dipertimbangkan apabila mereka bentuk bahagian aloi zink yang ringan. Perubahan suhu semasa operasi kenderaan boleh mempengaruhi kestabilan dimensi, terutamanya dalam struktur berdinding nipis. Pereka menilai pengagihan beban terma di dalam bahagian dan mempertimbangkan sokongan struktur tambahan di mana kepekatan haba mungkin berlaku. Kerana aloi zink menjalankan haba dengan lebih berkesan daripada beberapa bahan lain, mereka boleh dibentuk untuk memudahkan pelesapan terkawal. Ciri ini menyokong integrasi struktur ringan sambil mengekalkan kebolehpercayaan operasi di pelbagai persekitaran automotif.

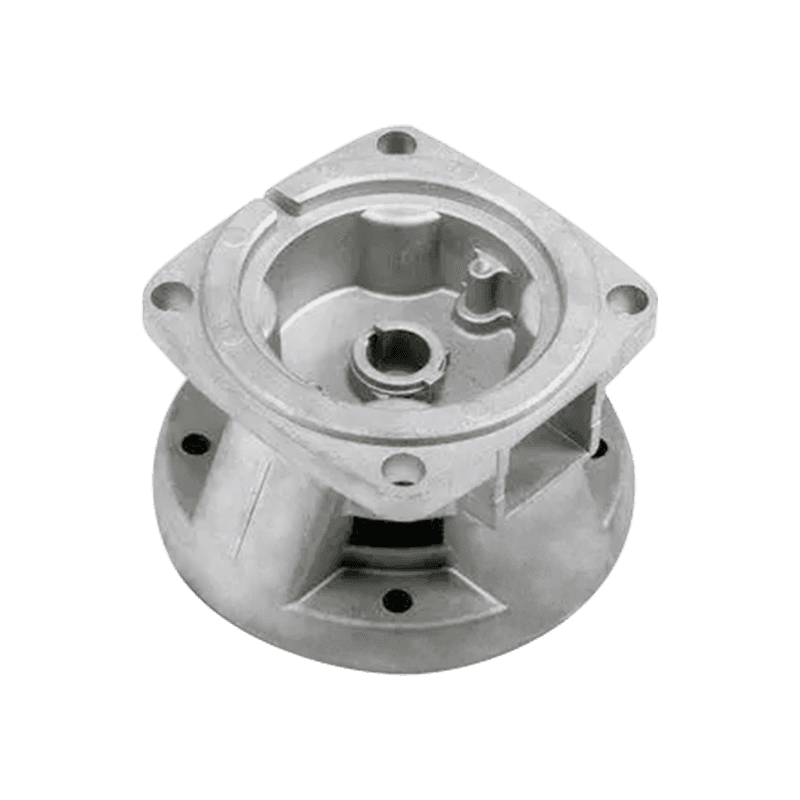

Penyatuan bahagian sebagai kaedah ringan

Penyatuan bahagian membolehkan pelbagai komponen dibentuk menjadi satu bahagian mati. Dengan mengintegrasikan fungsi yang sebelum ini tersebar di beberapa bahagian, berat kenderaan keseluruhan dapat dikurangkan. Bahagian yang disatukan menghilangkan perkakasan pengikat seperti bolt atau kurungan, yang selanjutnya mengurangkan jisim. Ketepatan pemutus Zinc Alloy membantu memastikan bentuk pelbagai fungsi yang kompleks dapat dibentuk dengan tepat. Pendekatan ini juga memudahkan pemasangan, kecekapan penyelenggaraan peningkatan, dan mengurangkan bilangan mata yang dapat memperkenalkan kepekatan tekanan. Penyatuan sejajar dengan prinsip ringan dengan mengoptimumkan penggunaan bahan di seluruh perhimpunan.

Kecekapan pembuatan dan sisa bahan yang dikurangkan dalam reka bentuk ringan

Pemutus zink aloi mengurangkan sisa bahan dengan menggunakan fabrikasi berhampiran-net, yang berguna untuk pengeluaran yang ringan. Apabila bahagian direka dengan bahan berlebihan yang minimum, langkah pemesinan yang lebih sedikit diperlukan, memelihara kedua -dua bahan dan tenaga. Pengilang dapat mengoptimumkan sistem gating dan mengitar semula aloi zink yang berlebihan. Ini menyokong proses pengeluaran yang mampan dan sejajar dengan usaha industri untuk mengurangkan kesan alam sekitar. Penggunaan bahan yang cekap membantu memperkuat objektif merancang komponen yang lebih ringan tanpa penggunaan sumber yang tidak perlu.

Menilai prestasi ringan melalui ujian dan pengesahan

Ujian memastikan bahawa komponen automotif aloi zink ringan memenuhi standard ketahanan dan keselamatan. Kaedah pengesahan termasuk ujian tegangan, analisis kesan, penilaian keletihan, dan penilaian berbasikal termal. Jurutera memerhatikan corak ubah bentuk, tindak balas tekanan, dan tingkah laku penyebaran retak untuk menentukan sama ada reka bentuk massa yang dikurangkan dilakukan secukupnya dalam keadaan perkhidmatan. Pemeriksaan dimensi dilakukan untuk mengesahkan bahawa bahagian-bahagian die-cast sepadan dengan spesifikasi CAD dan bahagian-bahagian nipis tidak meledingkan semasa penyejukan. Gabungan ujian fizikal dan simulasi mewujudkan rangka kerja pengesahan yang boleh dipercayai.

Reka bentuk kerjasama antara pakar bahan dan jurutera automotif

Pembangunan ringan yang berkesan bergantung kepada kerjasama di kalangan pelbagai pasukan kejuruteraan. Pakar bahan memberikan wawasan tentang prestasi aloi zink, sementara jurutera struktur menafsirkan keperluan beban. Jurutera pembuatan menilai sama ada ciri-ciri berdinding nipis atau terperinci boleh dibuang secara konsisten dalam pengeluaran. Kerjasama awal mengurangkan kemungkinan jangkaan reka bentuk yang tidak realistik dan memastikan strategi pengurangan berat badan sejajar dengan keupayaan pembuatan praktikal. Kerja berpasukan sedemikian menguatkan integrasi matlamat ringan dalam kitaran pembangunan automotif dan membawa kepada komponen yang cekap dan boleh dipercayai.

Trend masa depan dalam komponen automotif aloi zink ringan

Kemajuan masa depan memberi tumpuan kepada peningkatan formulasi aloi zink, meningkatkan ketepatan pemprosesan die-cast, dan membangunkan alat simulasi yang lebih maju untuk pengurangan massa. Penambahbaikan aloi mungkin menawarkan peningkatan kekuatan atau kestabilan terma yang lebih baik, yang membolehkan dinding nipis tanpa mengorbankan prestasi. Automasi dalam pemutus mati akan membantu mencapai kualiti yang konsisten dalam geometri ringan, sementara integrasi pemesinan pelbagai paksi dapat memperbaiki ketepatan pemprosesan pasca. Oleh kerana pengeluar automotif terus mengurangkan jisim kenderaan untuk memenuhi peraturan alam sekitar, bahagian zink aloi die-cast kemungkinan akan memainkan peranan yang semakin penting kerana kebolehsuaian dan ketepatannya.

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.