Bolehkah bahagian auto die-cast aloi zink menjamin kestabilan struktur dalam keadaan beban tinggi?

26-11-2025Ciri-ciri Bahan Berkaitan dengan Kestabilan Galas Beban

Kestabilan struktur bahagian auto die-cast aloi zink di bawah keadaan beban tinggi berkait rapat dengan ciri-ciri sedia ada bahan berasaskan zink. Aloi zink biasanya menawarkan gabungan kekerasan, kekuatan, dan ketekalan dimensi, yang membantu mengekalkan bentuk struktur semasa tekanan mekanikal. Struktur kristalnya menyumbang kepada tingkah laku ubah bentuk yang boleh diramal, membolehkan jurutera menjangka bagaimana sesuatu bahagian bertindak balas apabila dikenakan beban yang berpanjangan atau mendadak. Walaupun aloi zink tidak dianggap sebagai sistem logam yang paling ringan, kestabilannya berasal daripada komposisi seimbangnya, yang menyokong ketahanan terhadap lenturan dan haus permukaan. Faktor-faktor ini membolehkan mereka digunakan dalam aplikasi di mana bentuk struktur yang konsisten mesti dikekalkan tanpa herotan yang ketara.

Pertimbangan Reka Bentuk Yang Menyokong Kestabilan Struktur

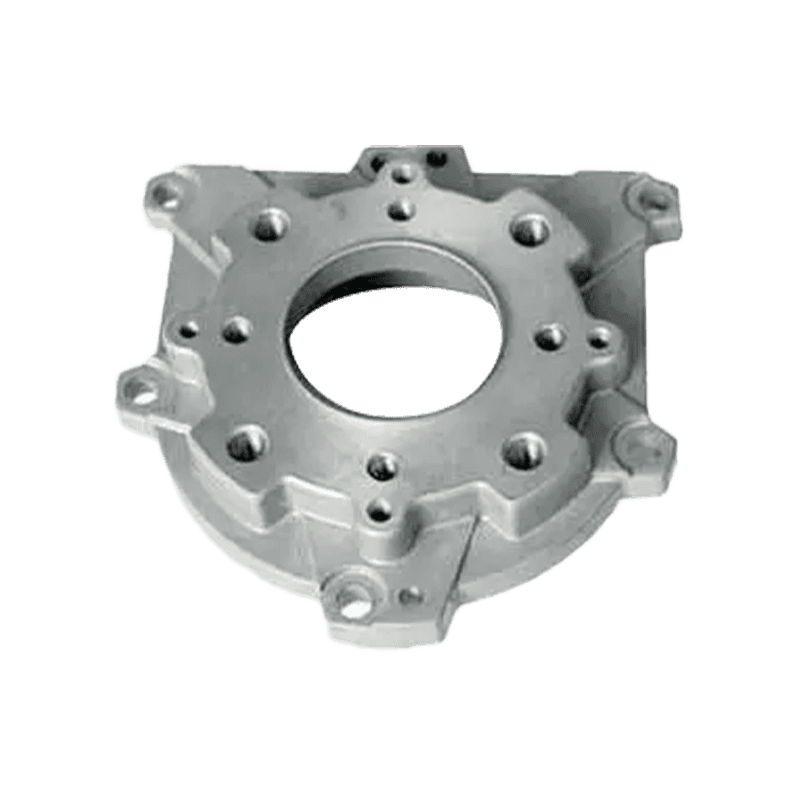

Strategi reka bentuk memainkan peranan asas dalam menentukan sama ada bahagian die-cast aloi zink boleh menahan beban yang tinggi dengan pasti. Jurutera sering menumpukan pada ketebalan dinding yang seragam untuk mengelakkan kepekatan tegasan dalaman yang boleh melemahkan bahagian apabila daya luaran dikenakan. Sudut draf yang betul dan penempatan rusuk juga merupakan elemen reka bentuk struktur yang biasa digunakan untuk meningkatkan pengagihan beban mekanikal. Dengan membentuk geometri dalaman bahagian, pereka boleh mengurangkan ubah bentuk setempat dan mengekalkan bentuk keseluruhan di bawah daya mampatan atau kilasan. Selain itu, penggunaan fillet pada peralihan antara permukaan membantu mengurangkan intensifikasi tekanan, yang sebaliknya boleh menyebabkan keletihan bahan awal dalam aplikasi beban tinggi.

| Ciri Reka Bentuk | Sumbangan kepada Kestabilan |

|---|---|

| Ketebalan dinding seragam | Mengurangkan pembentukan tekanan setempat |

| Peralihan fillet | Meminimumkan kepekatan tekanan yang mendadak |

| Tulang rusuk tetulang | Meningkatkan ketegaran dan pengagihan beban |

| Sudut draf yang dioptimumkan | Menyokong ketepatan dimensi semasa pengeluaran |

Ketepatan Pembuatan dan Pengaruhnya terhadap Kapasiti Beban

Proses die-casting itu sendiri menyumbang dengan ketara kepada keupayaan bahagian aloi zink untuk mengekalkan kestabilan di bawah beban tinggi. Die-casting tekanan tinggi mencapai struktur bahan padat dengan keliangan minimum, yang meningkatkan ketahanan keseluruhan. Keliangan yang dikurangkan adalah penting kerana lompang dalaman boleh menjejaskan integriti struktur apabila daya berat dikenakan. Konsistensi permukaan yang dicipta semasa tuangan mati meningkatkan lagi prestasi galas beban dengan memastikan laluan tegasan boleh diramal di sepanjang bahan. Ketepatan peralatan tuangan die moden membolehkan hasil dimensi yang dikawal ketat, membolehkan bahagian dipasang dengan tepat ke dalam pemasangan mekanikal di mana kestabilan bergantung pada penjajaran yang betul.

Gelagat Terma dan Peranannya dalam Kestabilan Struktur

Ciri-ciri terma amat penting untuk aloi zink yang digunakan dalam persekitaran automotif di mana suhu boleh berubah dengan ketara. Aloi zink mempamerkan pengembangan terma terkawal, yang membantu mengekalkan kestabilan dimensi apabila terdedah kepada suhu tinggi. Tingkah laku pengembangan yang konsisten mengurangkan risiko herotan yang mungkin berlaku di bawah gabungan beban terma dan mekanikal. Walau bagaimanapun, pereka bentuk masih perlu mempertimbangkan had suhu atas aloi zink untuk memastikan kebolehpercayaan struktur tidak terjejas semasa pendedahan berpanjangan kepada haba enjin atau sistem brek. Dengan melaraskan komposisi aloi dan strategi penyejukan, pengeluar boleh menyokong daya tahan haba yang lebih baik dalam aplikasi automotif beban tinggi.

| Faktor Terma | Kesan terhadap Kestabilan |

|---|---|

| Pengembangan terkawal | Mengekalkan geometri di bawah turun naik suhu |

| Kekonduksian terma | Menyokong pelesapan haba yang seimbang |

| Pelarasan komposisi aloi | Meningkatkan tindak balas kepada beban suhu tinggi |

| Kadar penyejukan semasa penuangan | Mempengaruhi struktur dan ketahanan bijirin |

Prestasi Mekanikal dalam Aplikasi Automotif Dunia Sebenar

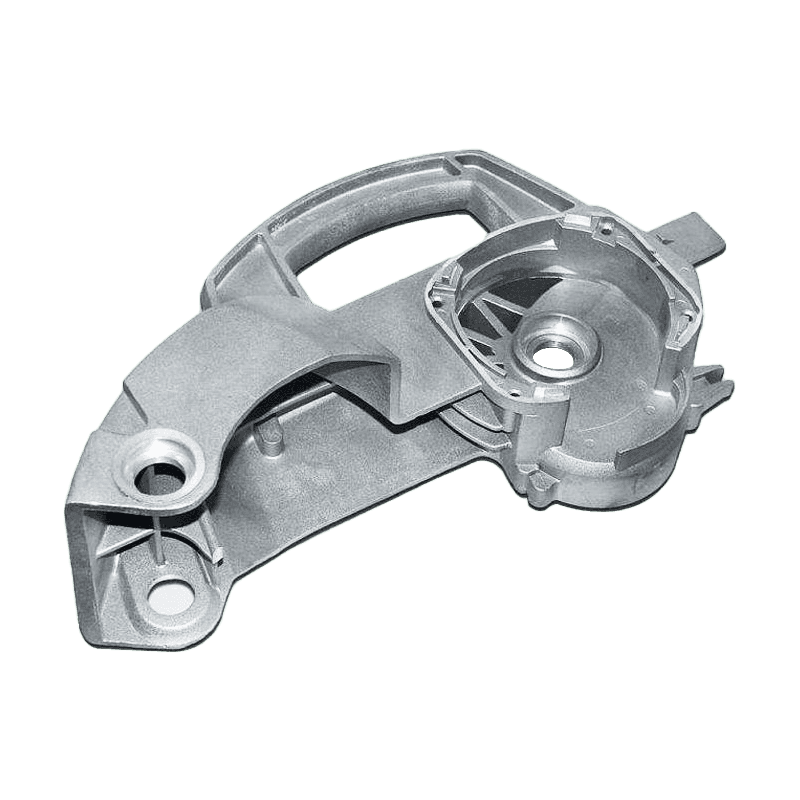

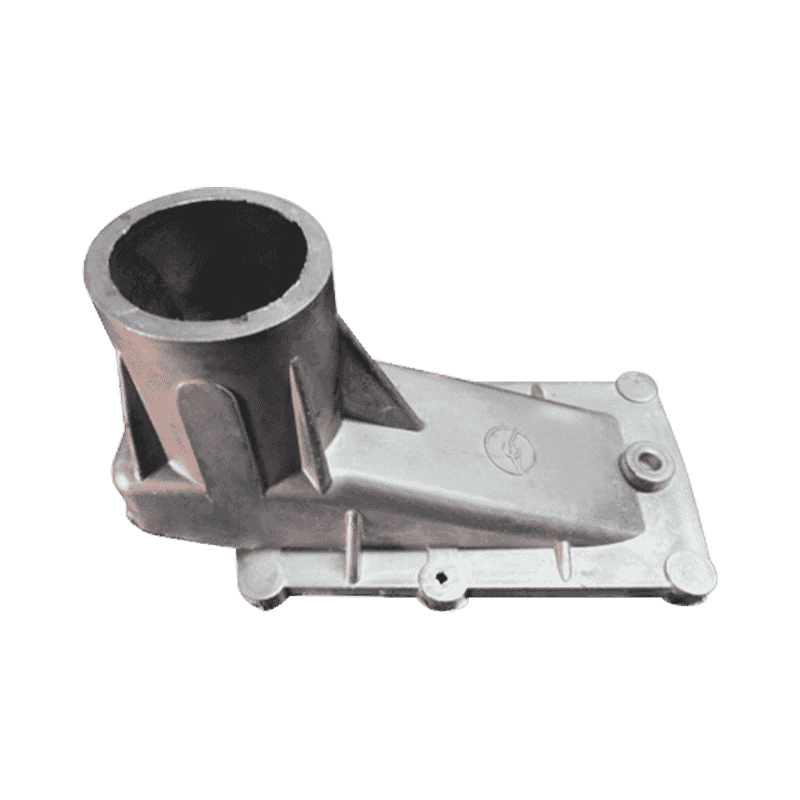

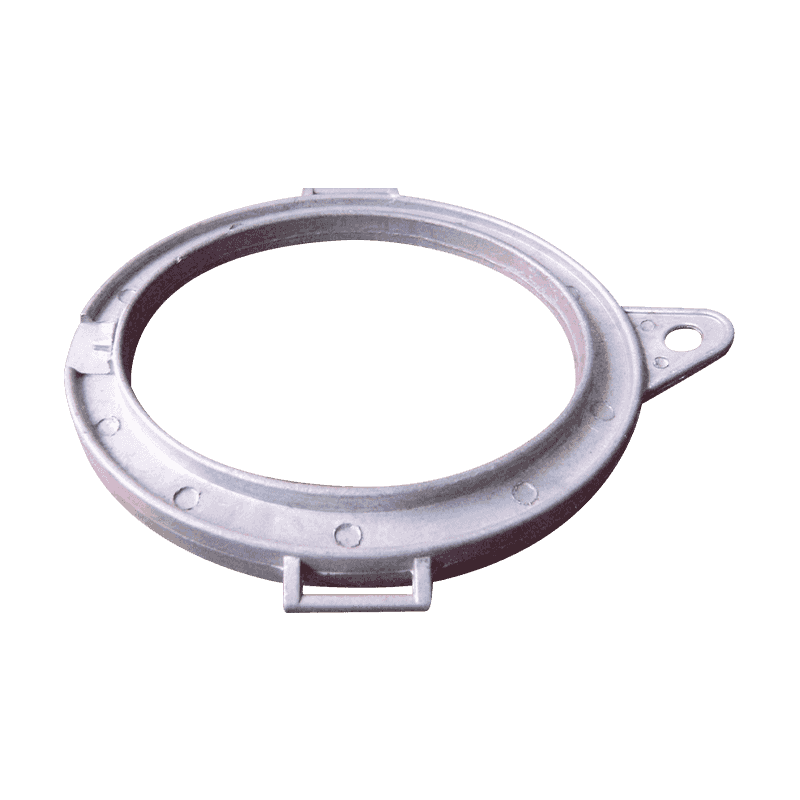

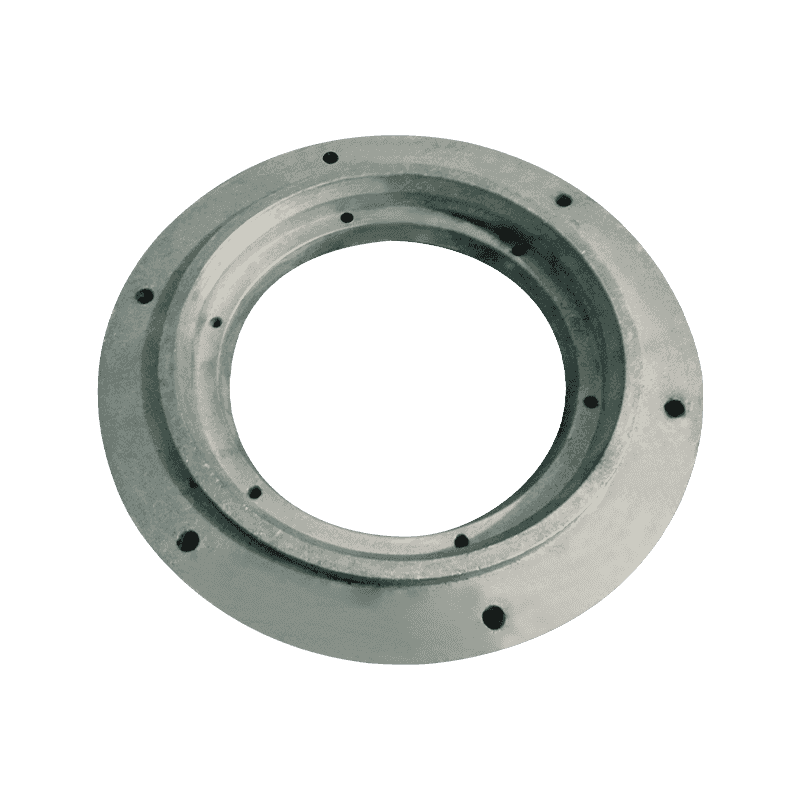

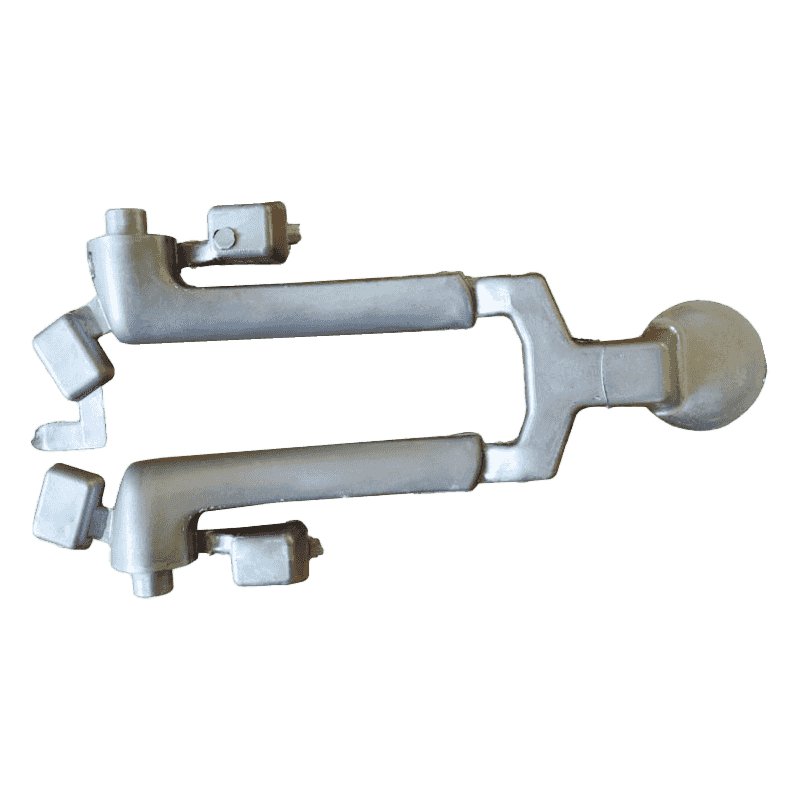

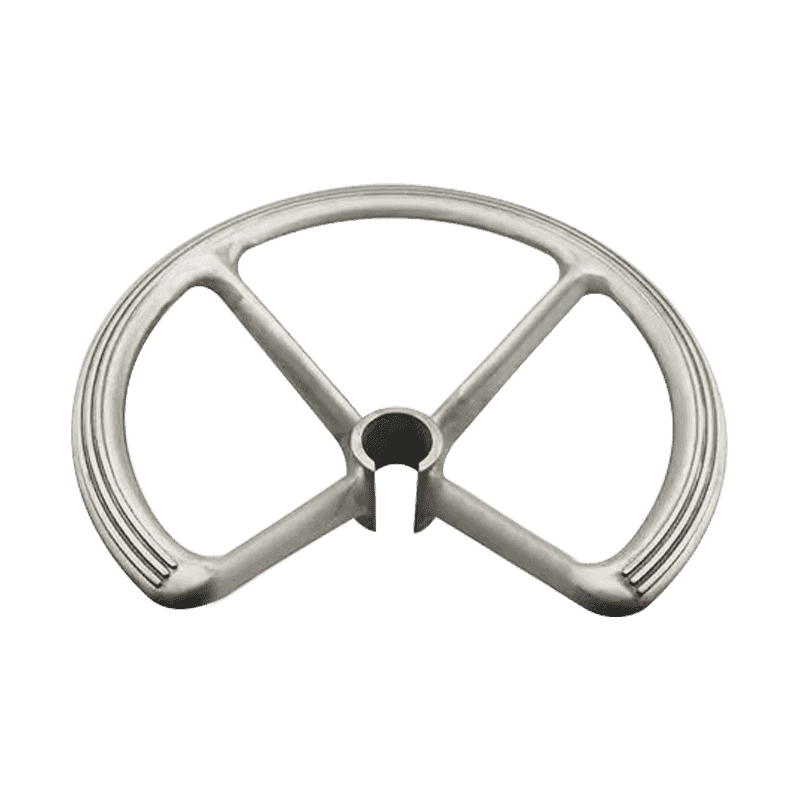

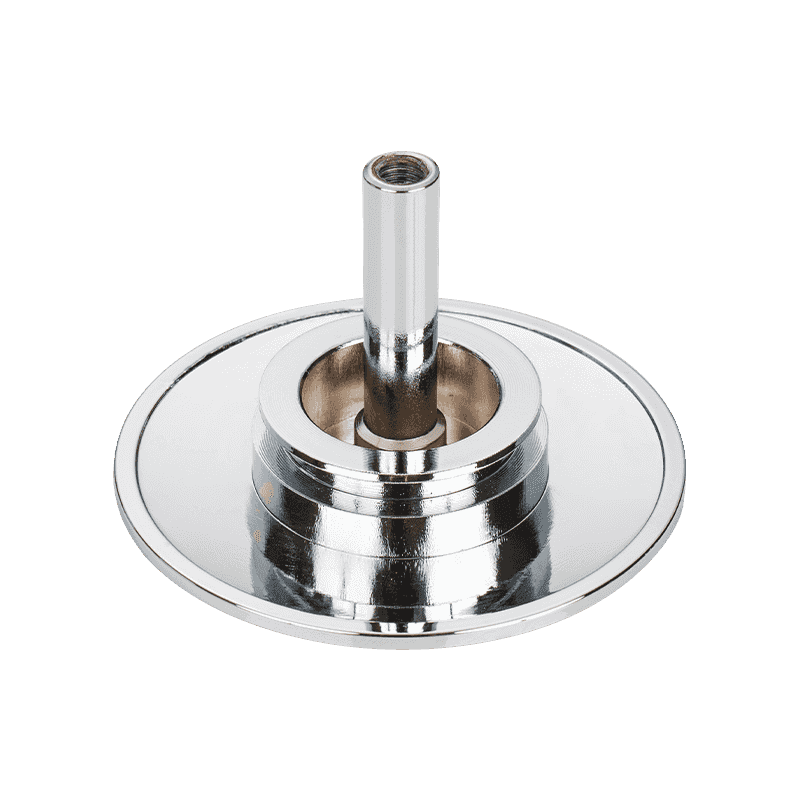

Bahagian automotif yang diperbuat daripada aloi zink sering digunakan dalam mekanisme yang mengalami beban berterusan atau terputus-putus, seperti pendakap, perumah, gear dan komponen struktur dalaman. Prestasi mekanikal mereka di bawah beban tinggi selalunya bergantung pada cara bahagian tersebut berinteraksi dengan komponen sekeliling dan cara daya dihantar merentasi pemasangan. Ketegaran bahagian aloi zink membolehkannya mengekalkan bentuk apabila disambungkan kepada struktur yang bergerak atau bergetar. Dalam sistem brek atau pemasangan berkaitan penggantungan, komponen aloi zink boleh menyokong keadaan beban yang stabil selagi ia kekal dalam had mekanikal yang ditetapkan. Keupayaan mereka untuk mengekalkan kestabilan tanpa ubah bentuk yang berlebihan menyumbang kepada kebolehpercayaan sistem ini.

Rintangan Keletihan dan Tingkah Laku Struktur Jangka Panjang

Kitaran pemuatan berulang adalah perkara biasa dalam penggunaan automotif, menjadikan rintangan keletihan sebagai faktor penting dalam kestabilan struktur. Aloi zink secara amnya menunjukkan tingkah laku kelesuan yang stabil apabila digunakan dalam komponen yang direka bentuk dengan geometri dan kawalan pembuatan yang sesuai. Kemasan permukaan licin yang dicapai melalui cetakan mati membantu mengurangkan titik tekanan mikro yang boleh menyebabkan rekahan keletihan awal. Selain itu, pengubahsuaian aloi seperti jumlah terkawal aluminium atau tembaga boleh meningkatkan rintangan keletihan. Prestasi berterusan di bawah pemuatan kitaran bergantung pada keupayaan bahagian itu untuk mengekalkan ketekalan mikrostruktur dan menentang penyebaran retak, yang kedua-duanya mempengaruhi kestabilan jangka panjang di bawah situasi beban tinggi.

| Faktor Berkaitan Keletihan | Kesan terhadap Kestabilan Jangka Panjang |

|---|---|

| Ketekalan mikrostruktur | Membantu menentang permulaan retak |

| Kemasan permukaan licin | Mengurangkan titik tekanan mikro |

| Pengubahsuaian aloi | Meningkatkan rintangan keletihan |

| Kekerapan kitaran beban | Mempengaruhi tingkah laku mekanikal jangka panjang |

Piawaian Pengujian Memastikan Kebolehpercayaan Struktur

Untuk menentukan sama ada bahagian auto die-cast aloi zink boleh mengekalkan keadaan beban yang tinggi, pengeluar sering melakukan ujian makmal piawai. Ujian ini termasuk penilaian tegangan, ujian mampatan, ukuran rintangan hentaman dan simulasi kitaran keletihan. Data ujian membantu jurutera memahami cara bahagian tersebut berkelakuan dalam persekitaran terkawal yang meniru tekanan automotif dunia sebenar. Piawaian automotif juga memerlukan pemeriksaan ketepatan dimensi dan pemeriksaan integriti permukaan untuk memastikan tiada lompang dalaman atau kecacatan permukaan menjejaskan prestasi pemuatan. Ujian yang konsisten meningkatkan keyakinan terhadap kestabilan bahagian aloi zink yang digunakan dalam pemasangan automotif kritikal.

Pengaruh Keadaan Pemasangan dan Pemasangan

Malah bahagian die-cast aloi zink yang direka dengan baik mungkin mengalami kestabilan yang berkurangan jika keadaan pemasangan dan pemasangan tidak mengikut garis panduan yang disyorkan. Penyelewengan semasa pemasangan boleh mewujudkan daya tidak sekata merentas komponen, membawa kepada kepekatan tegasan yang mengurangkan kebolehpercayaan galas beban. Kawalan tork yang betul untuk pengikat adalah amat penting kerana pengetatan yang berlebihan boleh mengubah bentuk bahagian, manakala pengetatan yang tidak mencukupi boleh menyebabkan ketidakstabilan berkaitan getaran. Jurutera selalunya menentukan parameter pemasangan yang memastikan beban diagihkan sama rata pada permukaan sentuhan, menyokong kestabilan jangka panjang komponen aloi zink semasa operasi automotif.

Pertimbangan Perbandingan dengan Bahan Automotif Lain

Apabila menilai kestabilan galas beban, aloi zink sering dibandingkan dengan bahan seperti aluminium, keluli atau plastik bertetulang. Aloi zink menawarkan keseimbangan kekuatan dan ketepatan dimensi, menjadikannya sesuai untuk bahagian yang memerlukan geometri kompleks digabungkan dengan kapasiti beban sederhana hingga tinggi. Walaupun keluli memberikan kekuatan mekanikal yang lebih tinggi, aloi zink membenarkan pembentukan yang lebih tepat dan mungkin menawarkan kestabilan yang lebih baik untuk komponen yang rumit. Berbanding dengan aluminium, aloi zink umumnya mempamerkan kekukuhan yang unggul, yang menyumbang kepada mengekalkan bentuk di bawah mampatan. Setiap bahan mempunyai kelebihan khusus bergantung pada permintaan struktur aplikasi automotif.

| bahan | Kekuatan Relatif | Kestabilan Dimensi | Kes Penggunaan Biasa |

|---|---|---|---|

| Aloi zink | Sederhana-tinggi | Konsisten | Kurungan, perumah, struktur dalaman |

| Aloi aluminium | Sederhana-tinggi | Pembolehubah | Penutup enjin, komponen ringan |

| Keluli | tinggi | tinggi | Bingkai, bahagian kritikal keselamatan |

| Plastik bertetulang | Sederhana | Bergantung pada aplikasi | Panel dalaman, trim |

Pengoptimuman Bahan untuk Kestabilan Beban Tinggi yang Diperbaiki

Penyelidikan bahan yang berterusan terus menapis aloi zink untuk tingkah laku galas beban yang lebih baik. Pelarasan aloi membolehkan jurutera meningkatkan sifat seperti kekerasan, kekuatan tegangan dan rintangan haba. Teknik rawatan haba dan parameter tuangan die yang diubah suai boleh mempengaruhi lagi struktur butiran, memberikan komposisi dalaman yang lebih seragam dan stabil. Penambahbaikan ini membantu komponen aloi zink mengekalkan kebolehpercayaan struktur walaupun sistem automotif berkembang untuk memerlukan prestasi mekanikal yang lebih tinggi daripada bahagian yang lebih kecil atau lebih padat. Dengan mengoptimumkan kedua-dua komposisi aloi dan keadaan pemprosesan, pengilang berusaha ke arah mencapai tingkah laku struktur yang boleh dipercayai di bawah beban yang menuntut.

Adakah anda berminat dengan produk kami

Tinggalkan nama dan alamat e -mel anda untuk mendapatkan harga dan butiran kami dengan segera.